钛锻件在航空产品中占有重要地位,航空飞行器的主要承力构件大部分是锻件。钛合金以其比强度高、耐蚀性好等特点,在航空航天领域得到了广泛的应用。

在飞机发动机中,钛合金锻件主要应用在风扇、高压压气机盘件和叶片等转动部件;在飞机机身上,钛合金锻件主要应用在骨架、蒙皮、机身隔板和起落架等部位。

随着钛合金锻件用量的与日俱增,使用条件的日益苛刻以及其结构的日趋复杂,钛合金及其零部件的损伤与失效在所难免,由钛合金零部件的失效与断裂导致的灾难性事故已发生多起,因此需要进行无损检测来保证产品质量。

超声波检测是常用的钛合金锻件质量控制方法。对于钛合金材料中可能存在的冶金缺陷(如夹杂)、工艺缺陷(如过热、变形不足、裂纹等)和组织缺陷,生产厂和航空厂都用超声波检测进行质量控制。

但是复杂形状航空锻件为形状不规则的变厚度工件,在用反射法进行超声波自动检测时,各扫描点的界面波和底波位置随工件形状变化而变化,因此当各扫描点厚度未知时,缺陷判断区间难以确定,这给缺陷识别造成困难。

本文针对某复杂形状的钛合金锻件试样,使用北京航智晟机电设备有限公司生产的五轴自动化超声波检测设备对此试样进行检测试验,验证设备的超声波检测能力和效率。

1、试验设置

(1)试验试样 某复杂形状的钛合金锻件试样,预埋有直径1.2mm和0.8mm的平底孔缺陷共8个,用于验证设备对于上表面盲区、边缘盲区等的检测能力。按照缺陷的分布,大致分为4个区域,如图1所示,其中区域2和其他腹板所在区域位于试样中部,区域1、3、4位于试样的一侧。

缺陷的具体信息如下:区域1(厚20.0mm):缺陷1为 φ 1.2mm×17.0mm,缺陷2为φ 0.8mm×17.0mm,两缺陷均距试样上表面3mm,距边缘3mm。区域2(厚11.5mm):缺陷3和缺陷4为 φ 0.8mm×3.0mm(2个),缺陷4距试样边缘3mm。区域3(厚37.5mm):缺陷5为 φ 1.2mm×5.0mm,缺陷6为φ 0.8mm×5.0mm,两缺陷均距试样边缘3mm。区域4(厚54.0mm):缺陷7为 φ 1.2mm×5.0mm,缺陷8为φ 0.8mm×5.0mm,两缺陷均距试样边缘3mm。

检测要求:对该试块进行全面扫描,并检出所有缺陷。

(2)试验设备 北京航智晟机电设备有限公司生产的五轴自动化超声波检测设备,主要用于锻件的4通道脉冲反射超声波检测。设备具有锻件型面外形参数测量功能、锻件型面跟踪检测功能、超声波检测数据采集与分析功能和A、B、C或3D扫描图像显示功能。

2、检测方案分析

观察试块的被检测面,可以看出区域1、区域3和区域4的上表面位于同一平面,但厚度不一致;区域2所在的中间腹板部分的高度、厚度与其相邻的两个腹板相近。

基于五轴自动化超声波检测设备中的闸门追踪功能,可通过将底波闸门宽度设置成能够覆盖区域1、区域3和区域4三个区域,实现三个区域的一次性扫描。区域2所在的腹板部分的高度、厚度与其他腹板相近,也可以对所有腹板实现一次扫描。

但是,区域2所在的腹板部分厚度约为11.5mm,区域4的厚度54.0mm大于区域2厚度的2倍,因此无法在一个A扫图中显示。

因此,使用五轴自动化超声波检测设备来检测该试块的方案是:创建一个扫描任务,其中包含两个平面轨迹面,一个轨迹面用来检测区域1、3、4,另一个轨迹面用来检测区域2。一键启动,两个轨迹面按顺序扫描,结果保存在这个扫描任务名称下的两个文件夹中,方便存储、查找和调用。

根据材料和缺陷信息,试验选用5MHz,焦距3inch聚焦探头进行检测。

3、检测参数设置

(1)水程距离设置 根据所用探头的焦距,为避免在腹板检测过程中探头与立筋发生碰撞,因此选取水程距离为76mm。

(2)检测灵敏度设置 区域1、3、4部分最厚为54.0mm,要求能检出 φ 0.8mm的缺陷,用试块校准后,选用的检测灵敏度为81dB。

区域2和其他腹板部分厚度 约 为 1 2 m m , 要 求 能 检 出φ 0.8mm的缺陷,用试块校准后,选用的检测灵敏度为77dB。

(3)闸门设置 区域1、3、4部分:由于超声波入射面相同,3个部分高低有差异,除设定界面波闸门和底波闸门外,设定1个缺陷检测闸门,为追踪闸门,起始点追踪界面波,终止点追踪底波。

区域2部分:由于超声波入射面高度会有差异,因此将界面波闸门和底波闸门都设置得宽一些,以适应不同腹板区域。设定1个缺陷检测闸门,为追踪闸门,起始点追踪界面波,终止点追踪底波。

(4)扫描轨迹设置 创建一个扫描任务,包含2个轨迹面:轨迹面1和轨迹面2,根据试块位置分别选定两者的扫描范围,为保证直径 φ 0.8mm的缺陷被准确地检出,扫描间距选定为1mm×1mm,扫描方向为X轴,扫描速度为100mm/s,并分别选择其对应的检测灵敏度和闸门等超声波设置。

4、检测结果分析

分区域来进行结果分析如下。

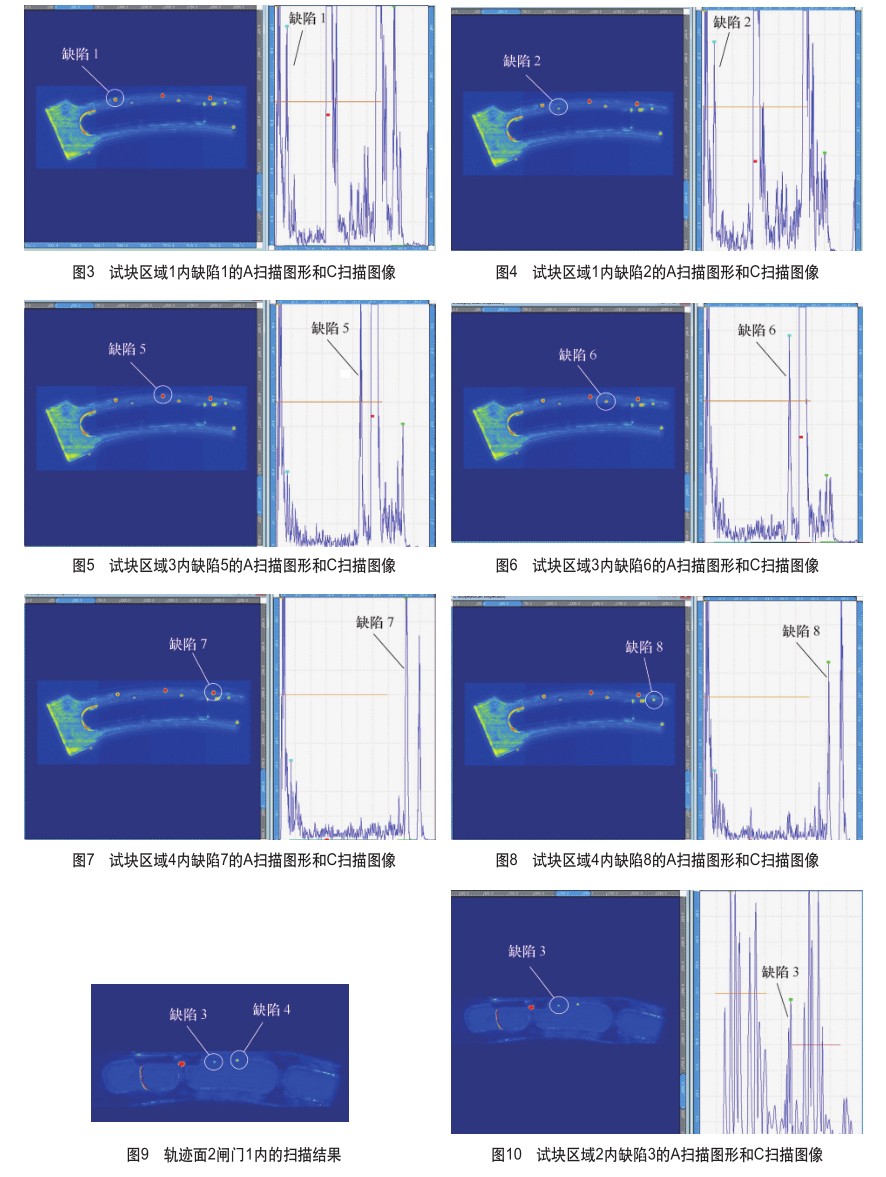

(1)区域1、3、4 打开轨迹面1的扫描结果,选择闸门1的数据结果,从C扫描图像中能够看出,区域1中的缺陷1、2,区域3中的缺陷5、6,以及区域4中的缺陷7、8均被准确检出,如图2所示。

从图中可以看出,在一张C扫描图像中,缺陷1、2、5、6、7、8能同时看到,既提高了检测效率,又增强了数据分析的便利性。

图3~图8是每个缺陷对应的A扫描图形和C扫描图像结果。

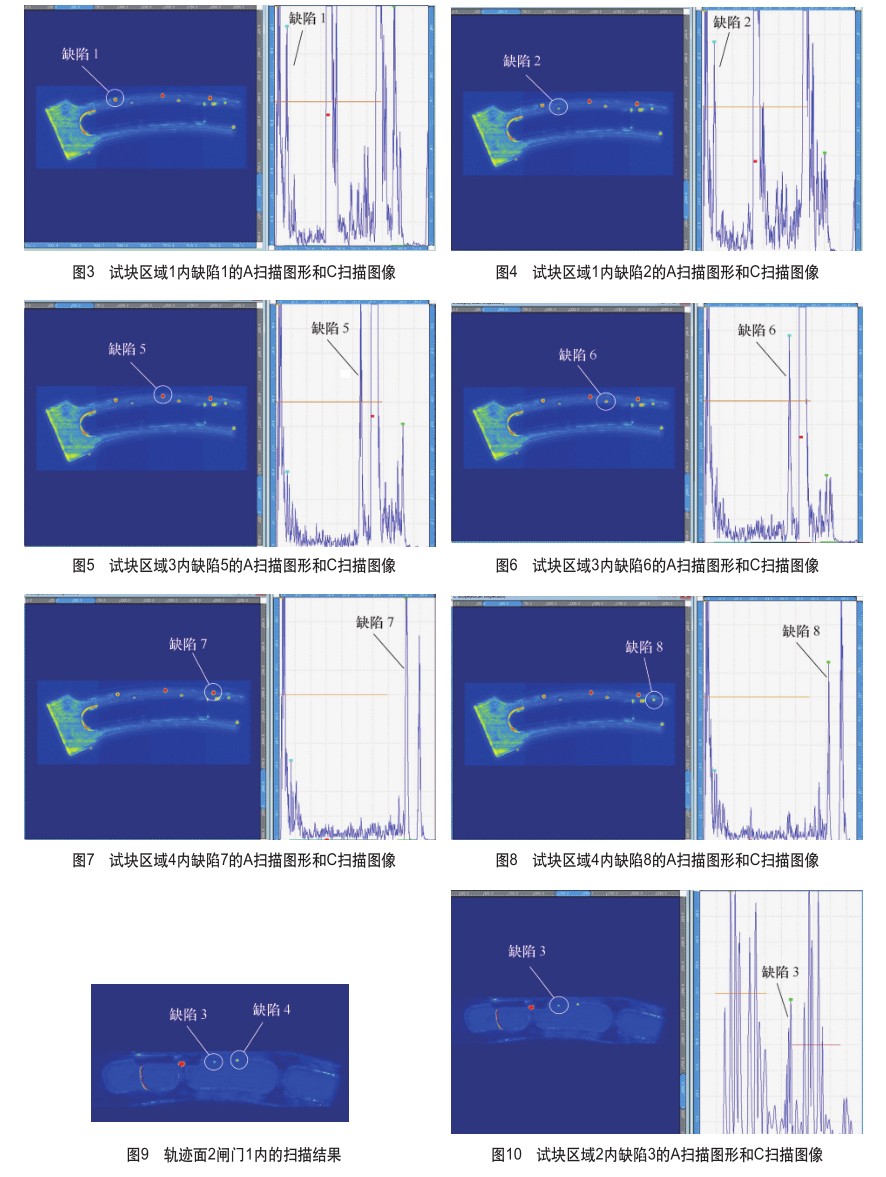

(2)区域2 打开轨迹面2的扫描结果,选择闸门1的数据结果如图9所示,能够看出,区域2中的缺陷3、4均被准确检出。缺陷3、4的A扫描图形和C扫描图像结果如图10、图11所示。

5、结语

(1)上述结果表明,试块中预埋的8个缺陷均能够准确地检出,说明北京航智晟机电设备有限公司生产的自动化超声波检测设备的检测能力能够达到:①钛合金锻件中,近表面盲区能达到可以检出距上表面3mm的直径0.8mm的平底孔。②钛合金锻件中,边缘盲区能够达到3mm,即能够检出距离边缘3mm的直径0.8mm的平底孔的平底孔。

(2)对于形状复杂的不等厚件,若没有数模,可以应用闸门的界面追踪功能来进行闸门设置,将多个被扫描面放在一个轨迹面中,以尽可能地减少扫描次数,提高检测效率。同时,一个扫描任务可以包含多个轨迹面,每个轨迹面的超声波设置和轨迹设置相互独立。这样既节省了扫描时间,又能将结果自动保存在一起,方便以后分析和调用。

(3)对于相同类型的被检零件,设置参数均可以再调用,适用于批量生产零件的超声检测之中。

参考文献:

[1] 吴思源,周晓军,杨辰龙,等.复杂形状航空锻件超声检测技术研究[J].机床与液压,2006(5):149-152.

[2] 李重河,朱明,王宁,等.钛合金在飞机上的应用[J].稀有金属,2009,33(1):84-90.

[3] 王桂生,田荣璋.钛的应用技术[M].长沙:中南大学出版社,2007:176.

作者简介:李征,北京航智晟机电设备有限公司。

相关链接