中华人民共和国国家军用标准 GJB 943-90

潜艇用TA5-A钛合金锻件

Titanium alloy(TA 5-A) forgings for submarine

1990-10-31 发布 1991-04-01 实施

国防科学技术工业委员会批准

中华人民共和国国家军用标准

潜艇用TA5-A钛合金锻件 GJB 943-90

Titanium alloy(TA 5-A) forgings for submarine

1、主题内容与适用范围

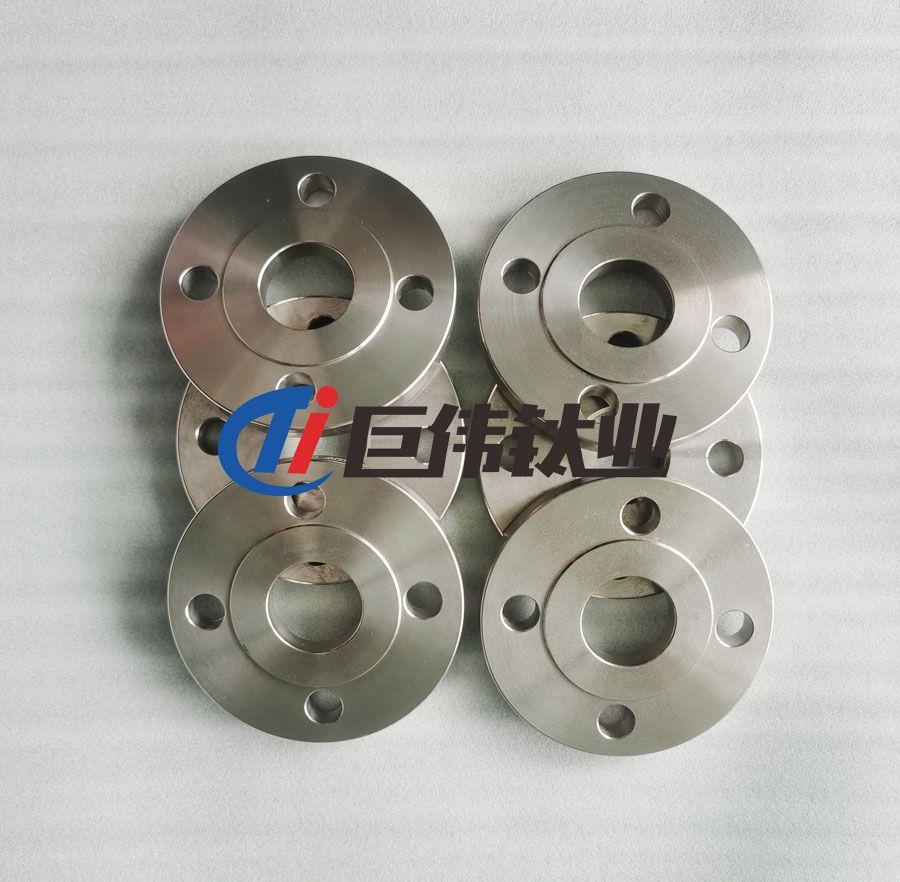

本标准规定了TA5-A钛合金锻件(含饼材、环材及异型锻件)的产品分类、技术要求、试验方法、检查规则、标志、包装、运输和贮存等。

本标准适用于潜艇的设备、装置和系统等结构件,其他舰船亦可参照使用。

2、引用标准

GB228金属拉伸试验方法

GB2106金属夏比(V型缺口)冲击试验方法

GB4698钛及钛合金化学分析方法

GB5168两相钛合金高低倍组织检验方法

GB5193钛及钛合金加工产品超声波探伤方法

GB6397金属拉伸试验试样

GB8108钛及钛合金加工产品的包装、标志、运输和贮存。

3、产品分类

3.1 牌号、状态、规格

饼、环材的状态、规格应符合表1的规定。

3.2 外形尺寸及允许偏差

饼、环材的外形尺寸及其允许偏差应符合表2的规定。

注:经供需双方协商,可供应其他规格和允许偏差的锻件.

3.3 标记示例

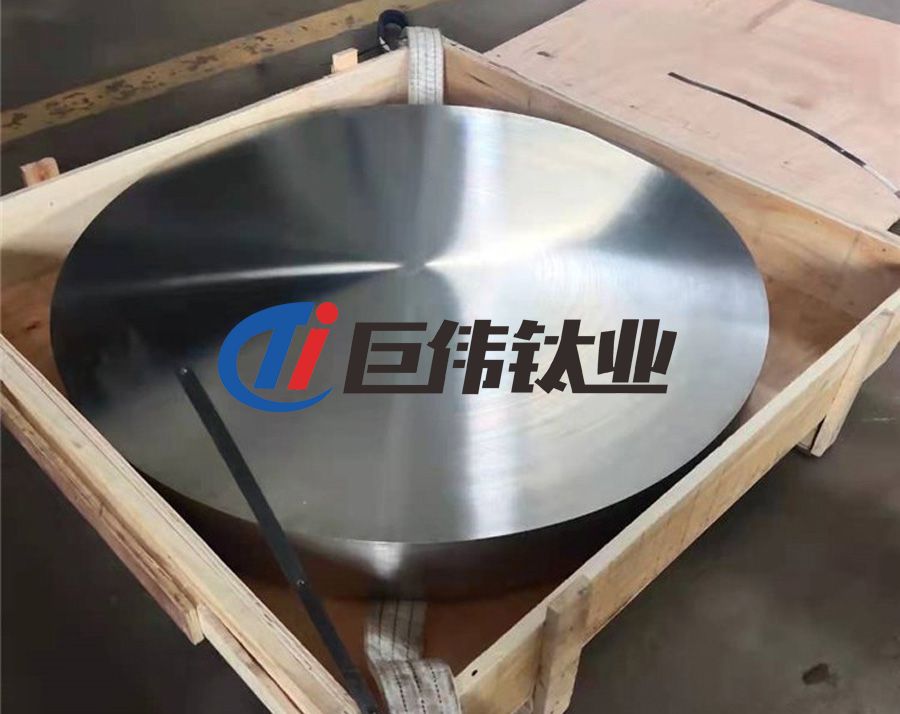

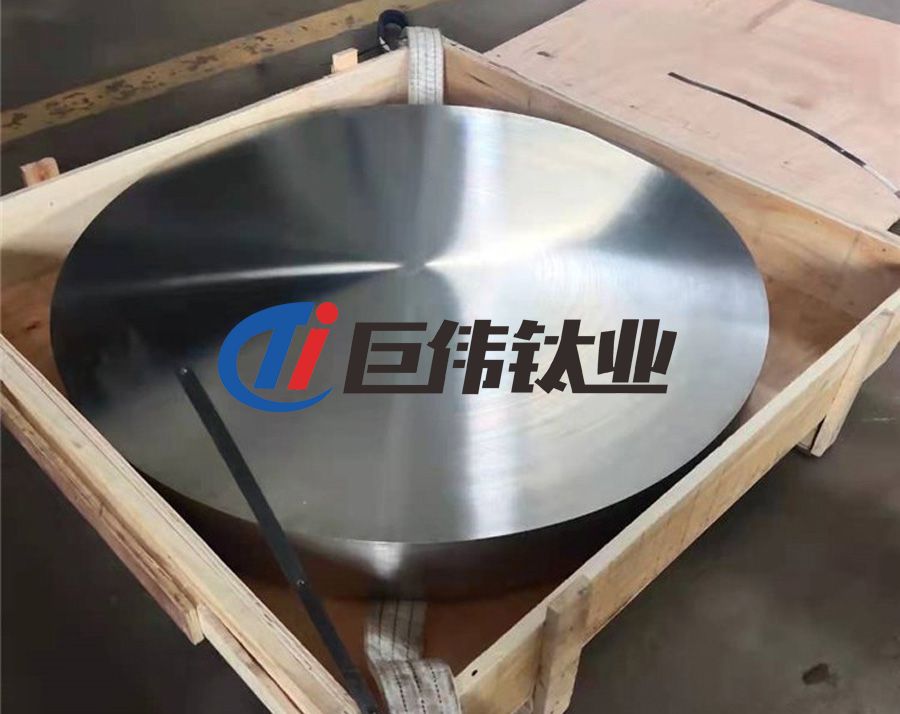

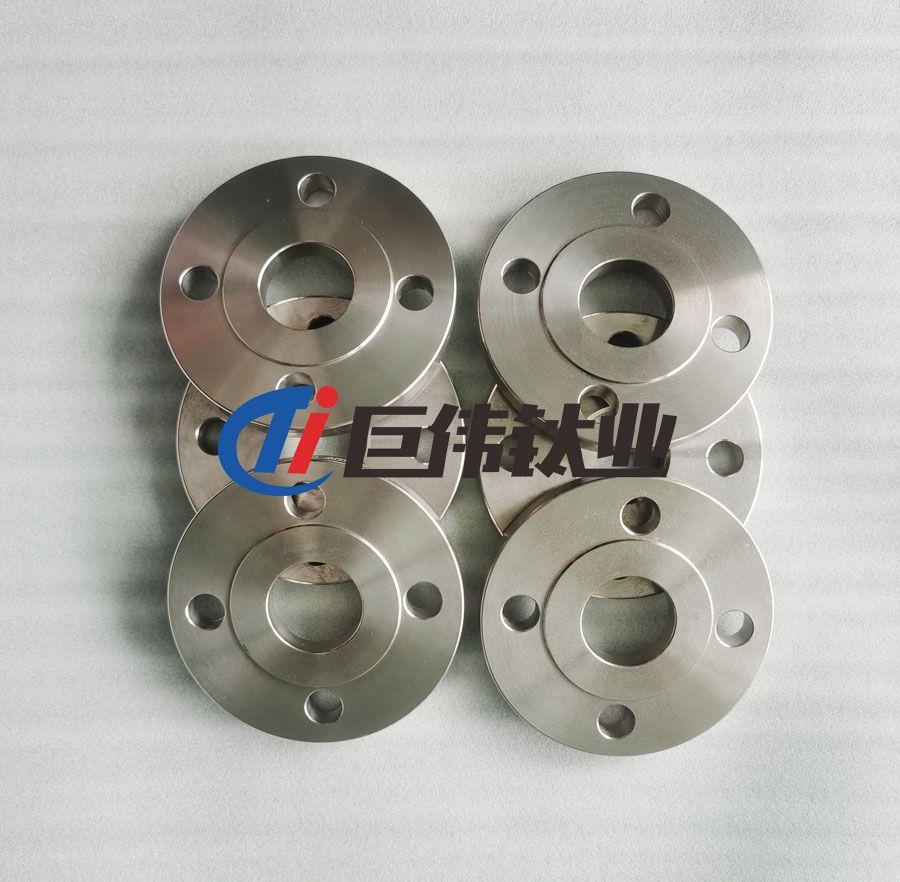

3.3.1 用TA5-A钛合金锻造、退火的、外径800mm、高度100mm的饼材标记为:

锻饼 TA5-AMΦ800×100GJB

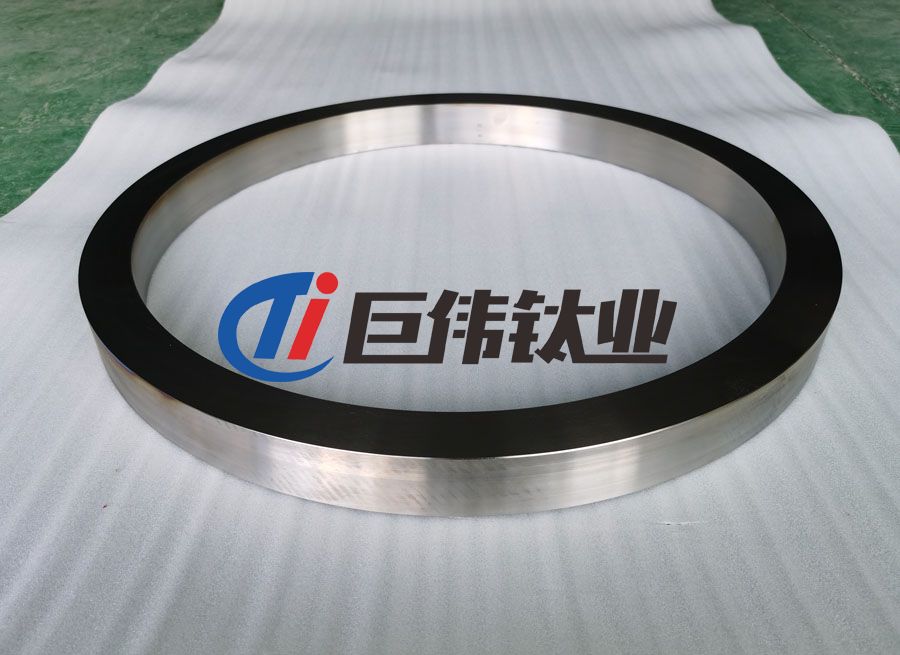

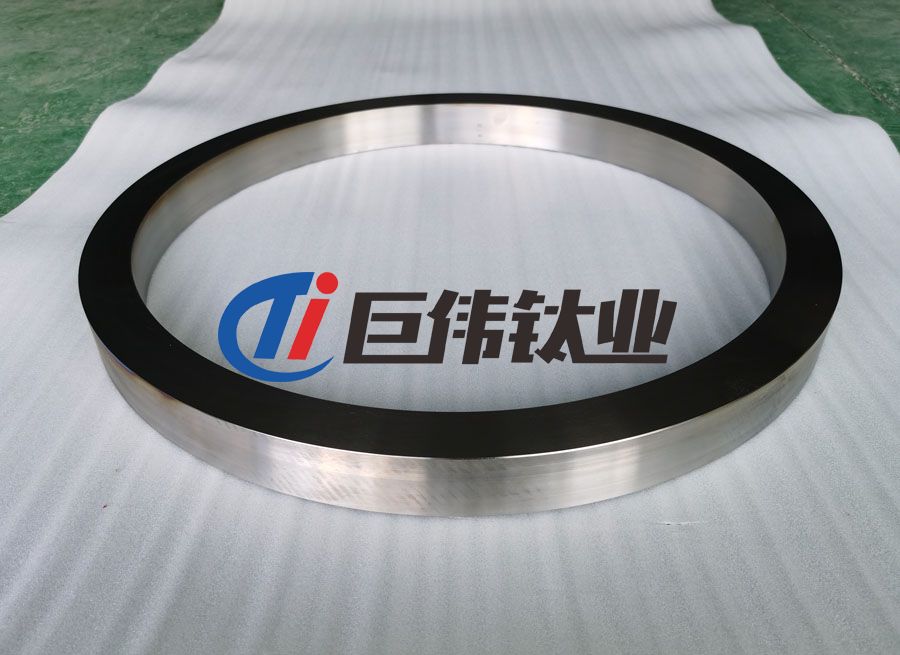

3.3.2 用TA5-A钛合金锻造、退火的、外径1200mm、内径900mm、高度150mm的环材标

记为:

锻环

TA5-AMΦ1200/Φ900×150GJB

4、技术要求

4.1 铸锭

制造锻件用的铸锭,至少应经二次真空自耗电弧熔炼。

4.2 化学成份

锻件用铸锭的化学成分应符合表3的规定。

注:

①铸锭个别位置的铝含量可以大于4.5%,但不得大于4.7%.

②锭各处铝含量的极差(最大值减最小值)不得大于0.6%,

③硼的含量可不分析,

4.3 力学性能

试样坯经750~800℃、保温1~2h,空冷后的室温力学性能应不小于表4的规定。锻件的高度大于150mm时, 其抗拉强度和规定残余伸长应力允许低40N/mm(4kgf/mm²) 。

4.4 β转变点

每批锻件应按熔炼炉提供β转变点。

4.5 超声波探伤

饼、环材的两个端面均需进行超声波探伤检验,并应符合表5的规定,其他锻件的超声波探伤检验由双方协商确定。

4.6 低倍组织

锻件的低倍上不应有裂纹、气孔、金属或非金属夹杂物、偏析、折叠和其他肉眼可见的冶金缺陷。

4.7 表面质量

4.7.1 锻件表面应车光(刨光)、倒角。两个端面的表面粗糙度应满足探伤要求。饼、环材侧面

的表面粗糙度(Ra)应不大于25um。

4.7.2 锻件表面不应有裂纹等肉眼可见的缺陷。

4.7.3 锻件表面的局部缺陷允许用打磨的方法消除。打磨深宽比在端面不大于1:6,在侧面不大于1:10。打磨后应保证锻件图样规定的允许尺寸。

5、试验方法

5.1 化学成份仲裁分析方法按GB4698进行。

5.2 拉伸试验按GB228进行。

5.3 冲击试验按GB2106进行。

5.4 β转变点的测定按生产厂常规方法进行。

5.5 超声波检验方法按GB5193进行。

5.6 低倍检查参照GB5168进行。

5.7表面质量用肉眼检查。

6、检验规则

6.1 检查和验收

6.1.1 锻件应由供方技术监督部门检验,并保证产品质量符合本标准的要求。

6.1.2 需方对收到的产品,应按本标准的要求进行复验,如复验结果与本标准不符时,应在收到产品之日起半年内向供方提出,由供需双方协商解决。

6.2 组批

锻件应成批提交验收。每批锻件应由同一牌号、炉号、制造方法、规格、状态和同一生产周期的产品组成。

6.3 检验项目

每批锻件均应进行外形尺寸、化学成份、力学性能、超声波探伤、低倍、B转变点和表面质

量的检验。

6.4 取样位置和取样数量

6.4.1 化学成分供方在铸锭上取样,氢分析在成品上取样。

6.4.2 每批锻件任取一件截取试样环。试样环的一半由供方作性能试验,另一半交用户复验,并计入交货数量。需方提供的锻件图样上应注明试样环的位置。从试样环上取拉伸试样2个,冲击试样3个,氢分析试样1份。试样取自弦向。拉伸试验试样应符合GB6397表7中R4或R7的规定。当用同一铸锭生产几种规格相近的锻件时,在征得需方同意后,可以用最大规格锻件的性能,代表其他规格锻件的性能,饼、环材的低倍检查在试样环上进行,将试样环通过圆心剖开,检查纵剖面。双方认为有必要时可以增加检查锻件的两个端面。其他形状锻件的低倍取样位置由双方协商。

6.4.3 锻件应逐个进行超声波探伤检查。

6.4.4 锻件应逐个进行外形尺寸和表面质量的检查。

6.5 重复试验

在力学性能各项试验中,如果有一个试样的试验结果不合格,则从原试样环上再取双倍试样,进行该不合格项目的复验。但冲击试验,如果有一个试样结果不合格时仍取三个试样复验。

复验结果若仍有一个试样不合格,则整批报废。

7、标志、包装、运输、贮存

7.1 每个钛锻件上应有永久性标志,标明牌号、炉号和锭节号。

7.2 锻件的包装,运输和贮存按GB8180规定进行。

7.3 每批锻件应附有符合本标准要求的质量证明书,其上注明:

a.供方名称;

b.产品名称;

c.产品牌号、规格、状态;

d.炉号、批号、批重和件数;

e.各项分析检验结果及技术监督部门印记;

f.本标准编号;

g.包装日期。

附加说明:

本标准由中国有色金属工业总公司提出。

本标准由宝鸡有色金属加工厂、中国船舶工业总公司第725研究所负责起草。

本标准主要起草人:孟庆林、陈春和、胡宗式、严中令、杨昭苏。

相关链接