1、引言

近年来,3D打印技术成为一种新兴制造方式,其基本原理为“分层制造、逐层叠加”[1]。与传统制造不同,3D打印制造过程是将数字化信息技术与制造技术相融合,根据任意零件三维模型快速制造任意复杂形状3D 物体,无需专用模具,在金属成形过程中发挥着不可替代的作用。3D打印的应用优势主要体现在:1) 易用性高;2) 工艺周期短、精度高,实现零件的近净成形,解决传统制造开模耗费时间长的问题;3) 成本低。3D打印材料包括金属材料和高分子材料等,而目前国内外金属材料中钛合金的3D打印研究与应用最为广泛。为此,本文将综述3D打印钛合金锻件的应用领域和近年来国内外钛合金3D打印的研究现状,并展望未来。

2、金属 3D打印技术的概述

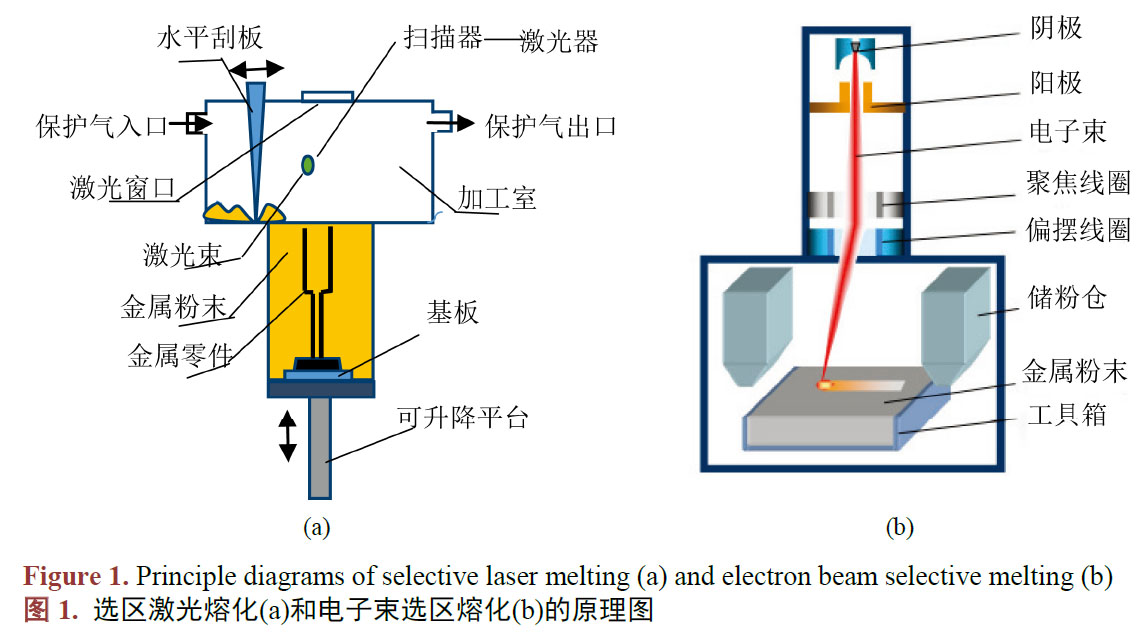

3D打印又叫增材制造、快速成型等,其中光固化成型(Stereo Lithography Apparatus, SLA) [2]、叠成实体制造(Laminated Object Manufacturing, LOM) [3]、激光选区烧结(Selective Laser Sintering, SLS) [4]和熔融沉积制造(Fused Deposition Modeling, FDM) [5]等技术较为成熟。近年来,随着激光选区熔化(SelectiveLaser Melting, SLM)制造和电子束选区熔化(Electron Beam Selective Melting, EBSM)制造等金属直接制造技术的迅速发展,定制化功能件的直接制造技术亦越来越成熟,定制化功能件成型材料、工艺和设备已成为研究热点。

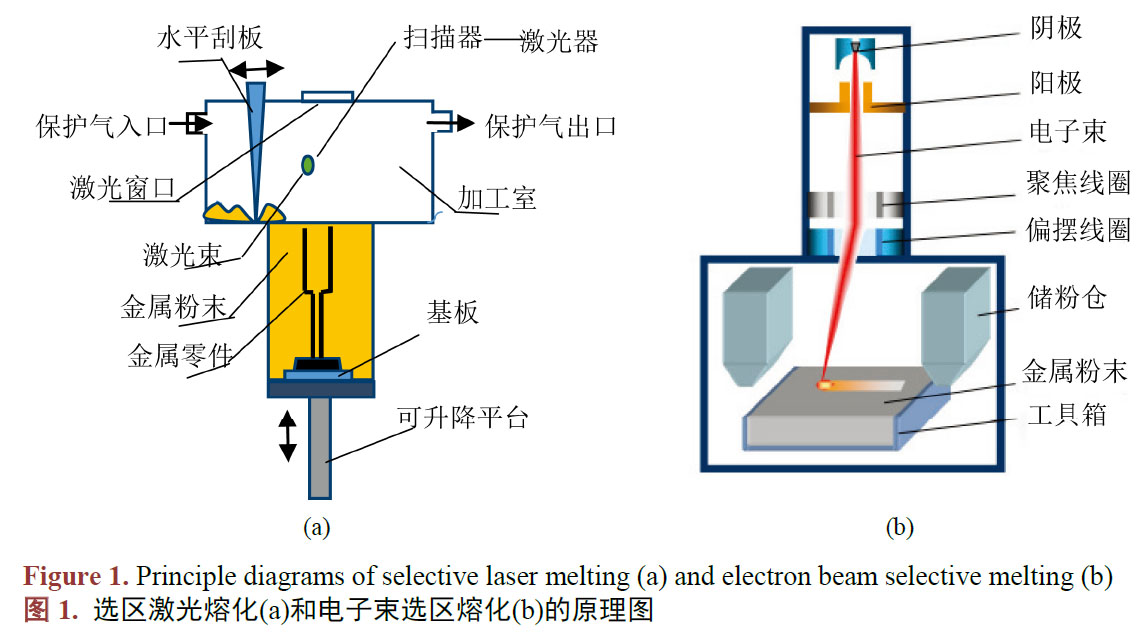

选区激光熔化SLM 是指在氩气或氮气保护下用激光束照射金属粉末,粉末在吸收激光能量之后快速熔化并凝固,以此冶金结合、致密组织、高精度的金属功能件,是目前国内外研究和生产最常用的3D打印方法[6]。选区激光熔化原理如图1(a)所示。选区激光熔化技术是一种冷加工工艺,后期需进行热处理提高制件性能,加工件在加工时需有与所打印材料膨胀率和导热性相似的材料作为基板[7]。电子束选区熔化EBSM 是指在真空条件下使电子枪中产生的电子经加速、聚集,形成高能量大密度的电子束并轰击被加工部位粉末,使该部位的粉末熔化与凝固的制件工艺。电子束选区熔化原理如图1(b)所示。电子束选区熔化是一种热加工工艺,大多数材料无需热处理,且加工件可自由脱离加工底板,一般用于加工简单及小型的零件[8]。

在技术应用领域方面,金属3D打印近年来在医学领域有着快速的发展,应用最多的科室主要集中在牙科和骨科。材料主要以钛合金、不锈钢等与人体组织相容性较好的生物材料。直接生产零件更是在3D打印领域飞速发展,使用金属粉末SLM 设备直接制造零件是全世界在3D打印领域最为重视的领域,因其可以加工传统方法难以加工、甚至无法加工的较为复杂的零部件,所以在直接生产零件方面更具备无与伦比的优越性。

2、钛合金 3D打印技术的应用领域

2.1. 牙科和骨科领域

钛合金具有耐高温、高耐腐蚀性、高强度、低密度、生物相容性等优点[9] [10] [11]。在用于人体硬组织修复的金属材料中,Ti 的弹性模量与人体硬组织最接近,约80~110 GPa,这可减轻金属种植体与骨组织之间的机械不适应性[12]。因此,钛合金在医疗领域有着广泛的应用前景,越来越受到医师和患者的重视。

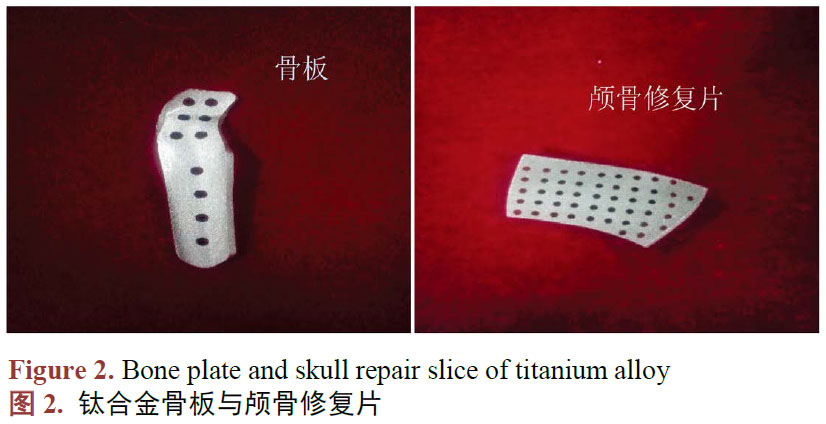

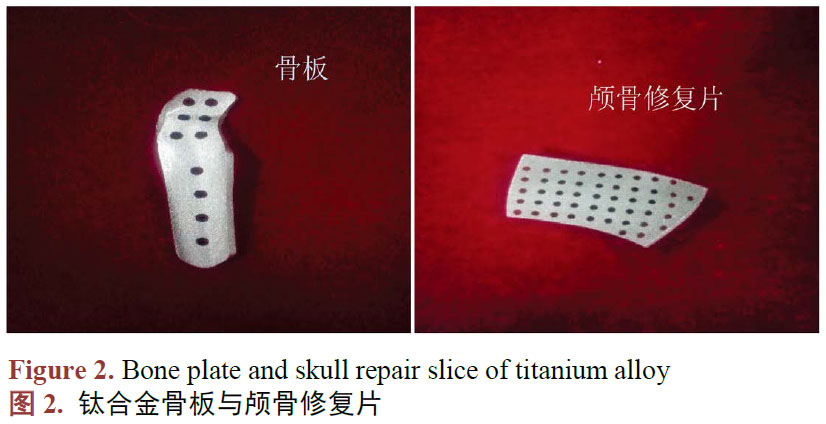

最初应用于临床的钛合金主要以纯Ti 和Ti6Al4V 为代表。20 世纪中期,美国和英国首先将纯Ti 应用于生物体中,中国于70 年代初开始把人工钛髋关节应用于临床[13]。纯Ti 在生理环境中具有良好的耐腐蚀性能,但其强度和耐磨损性能较差,从而限制了其在承力部位的应用,主要用于口腔修复及承力较小部位的骨替换[14]。与纯Ti 相比,Ti-6Al-4V 合金具有较高的强度和较好的加工性能,最初是为航天应用设计,到20 世纪70 年代后期被广泛用作外科修复材料,如颅骨修复片、骨板等(见图2)。长期以来,国内外的研究主要以Ti6Al4V 为主,但因Al、V 等是对人体有害的元素,因而研究方向转至不含Al 和V的新型β 型钛合金,如TiZrNbSn [15]、Ti24Nb4Zr7.6Sn [16]等。

现今,骨科适合3D技术的有骨科手术辅助和骨置换体[17]。手术辅助是指根据病患损伤或需要去除部分数据打印出假骨和辅助导板,使用假骨和导板模拟手术研究切割位、打孔位、打孔深度等,大幅度提高手术质量降低手术风险和难度,缩减手术时间,减轻病患痛苦。骨假体利用3D打印技术直接制造成轻量化多孔骨,利于假骨活体化,可在空隙内再生人体组织细胞,且定制的假体假骨跟患者身体所长形态相同,最终手术完成后达到接近人体真骨的效果[18]。2014年4月,第四军医大学西京医院骨科郭征教授带领的团队完成亚洲首例钛合金3D打印骨盆肿瘤假体植入术,使患者巨大肿瘤切除后的缺失骨盆得到精细化完美重建,解决了复杂部位骨肿瘤切除后骨缺损个体化重建的临床难题[19]。2015年7月,第四军医大学唐都医院胸腔外科为一名胸骨肿瘤患者成功实施了3D打印钛合金胸骨植入手术,术后患者恢复良好,无任何并发症出现,这也成为世界首例3D打印钛合金胸骨植入术[20]。

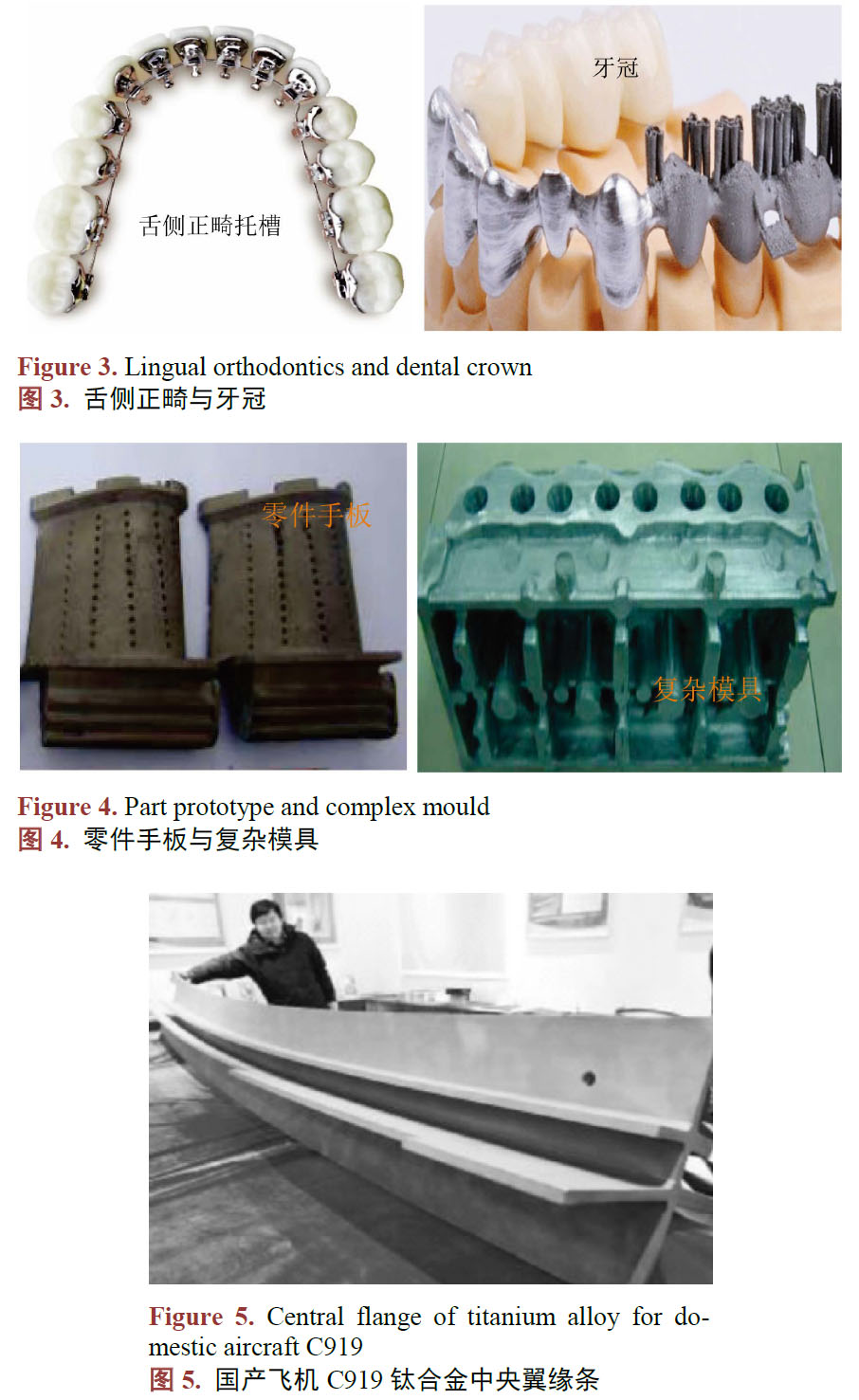

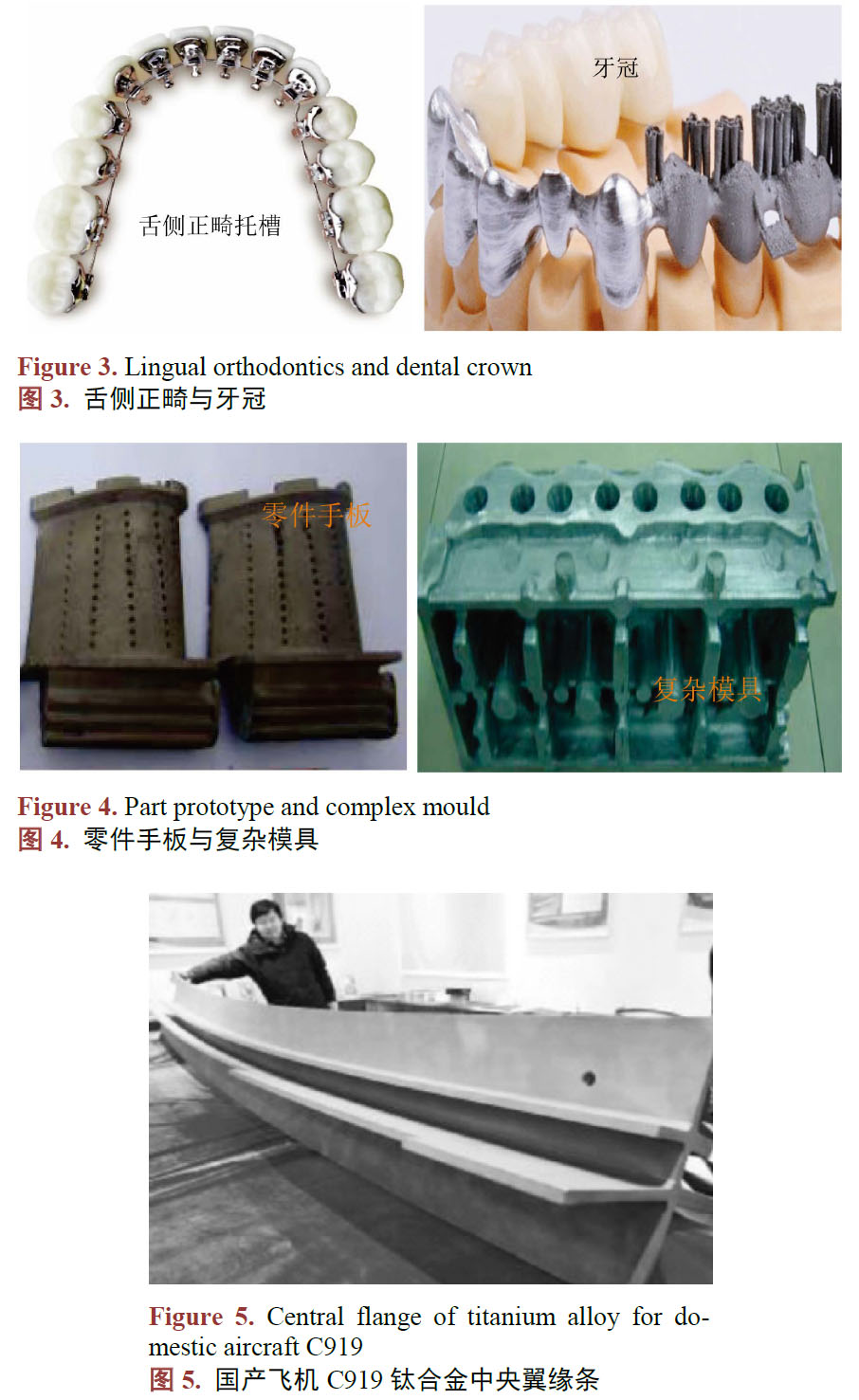

牙科具有个性化定制快速需求、轻量微型等突出特点,特别适合采用金属粉末(特别是钛合金)的3D打印技术,产品有牙冠、牙桥、舌侧正畸托槽、假牙支架、牙钉等(见图3)。如果采用传统制造方式,制造周期长,难以满足个性化需求。同时制造精度不高,难以加工高硬度材料,需求高强度密集手工操作,人工成本高,制造产品质量受制于技师水平等。而采用3D打印生产牙科相关植入体零件可避免这些问题,可直接输入三维数据使用钛合金等粉末打印,即可获得合格的牙科植入体零件。

2.2. 手板和模具领域

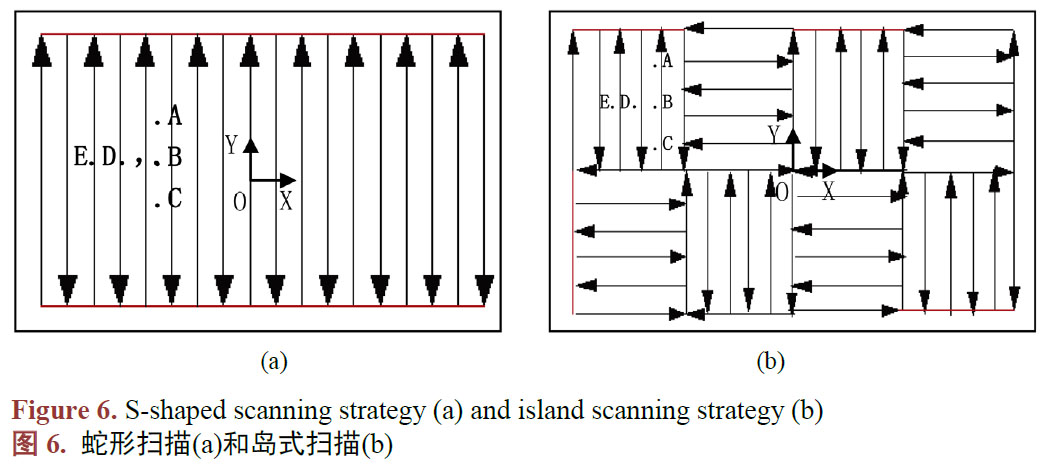

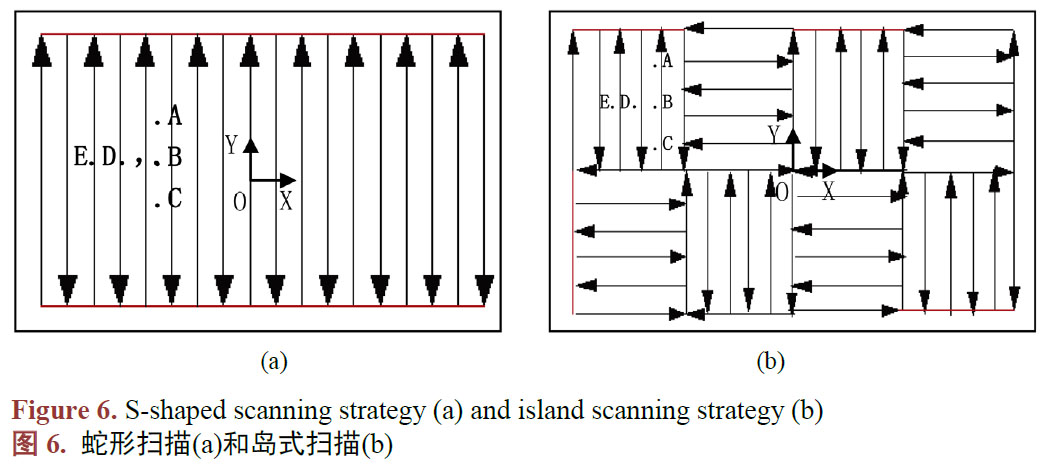

3D打印在手板和模具领域亦有着其独特的优势。一方面,与传统方法相比,3D打印因由计算机控制,并严格按照三维软件绘图来控制尺寸。对于复杂零件,没有制作路径限制,可极大幅度降低模型和模具制备时间,提高模型精度与质量。特别是可使用零件所用材料制造,可测试更多手板、模型的性能与体验,尤其超复杂曲面零件。如果采用传统工艺制造,可说是让设计师头疼,让生产者发疯,长达数周,花费大量金钱才能完成,完成后发现有问题,又要再次试制,采用3D技术则可在一周之内甚至几个小时低成本完成此工作。3D打印的零件手板和复杂模具如图4所示。

2.3. 航空航天领域

传统锻造和铸造技术制备的钛合金件已被广泛应用于高新技术领域,但由于产品成本高、工艺复杂和较长交货周期,限制了其应用范围,特别是有定制化要求的航空航天更突显了传统加工方式的弊端[21]。

“轻量化”和“高强度”一直是航空航天设备制造和研发的主要目标,而由3D打印制造的金属零件则完全符合其对设备的要求。首先,3D打印技术集概念设计、技术验证与生产制造于一体,可快速实现小规模产品创新,缩短研发时间。通过3D打印某些零件,可节约材料,3D打印钛合金锻件所特有的增材制造技术能使原材料利用率高达90%,降低生产成本,没有复杂的传统工艺,缩短制造时间,且可制造出形状复杂的零部件。

航空发动机用钛合金主要包括TC4、TA11、TC18 等[22];在飞机机身的应用中较广泛的钛合金有TB8 [23]、TB6 [24]、TB9 [25]等。近期,比利时航空航天公司Sonaca 与法孚米其林FMAS 公司宣布合作,为航空航天行业开发和制造3D打印的钛合金零件。法国也投资1050 万美元启动FAIR 项目,以帮助推进该国工业增材制造技术的发展[26]。使用3D打印钛合金零件的F-35 战机已进行试飞。作为钛合金激光打印领域的先行者,美国自然不甘落后,美国空军和洛克希德·马丁公司已宣布与Sciaky 公司成为合作伙伴,且计划使用该公司生产的襟副翼翼梁装备正在生产的F-35 战斗机[27]。

我国在 3D打印航空航天领域较突出的科研团队为西北工业大学凝固技术国家重点实验室黄卫东教授所带领的团队以及北京航空航天大学王华明教授所带领的团队。近年来,在航空航天领域均取得了较大的成果。图5 为西工大用3D打印制造3 米长用于国产C919 飞机上的钛合金中央翼缘条[28]。

此外,中国航天科工三院306所技术人员成功突破TA15和Ti2AlNb异种钛合金材料梯度过渡复合技术,采用激光3D打印试制出的具有大温度梯度一体化钛合金结构进气道试验件顺利通过了力热联合试验。该技术成功融合了激光3D打印与梯度结构复合制造两种工艺,解决了传统连接方式(如法兰连接、焊接等工艺方法)带来的增重、密封性差和结构件整体强度刚度低等问题,为具有温度梯度结构的开发设计与制造开辟了新的研制途径。同时,开创了一种异种材料间非传统连接的制造模式,实现了结构功能一体化零部件的设计与制造[29]。

3D打印还可直接用于零部件的修复和制造[30]。航空航天零件结构较复杂,且成本很高昂,一旦出现瑕疵或缺损,可能造成数十万甚至上百万人民币的损失。而3D打印技术可用同一材料将缺损部位修补成完整形状,修复后的性能不受影响,大大节约时间和金钱。

3、钛合金 3D打印的研究现状

采用激光为热源的SLM 技术是将金属粉末按设定的路径一层层堆焊叠加,其本质就是一个焊接过程,所以打印的金属零件内部必然存在气孔、裂纹、夹杂、未熔合等焊接缺陷,因此缺陷控制技术是金属3D打印技术研究的重要课题之一。

SLM 打印零件中的孔洞来源可能有以下几种:1) SLM 功率不够或移动速度太快,金属粉末未完全熔敷就凝固;2) 熔融金属凝固补缩不及时而形成;3) 成型室内氧含量偏高,粉末熔化过程形成氧化物夹杂及气孔。裂纹主要为冷裂纹,具有典型的穿晶断裂特征[31]。这是由于SLM 成形过程中激光熔化金属粉末产生高温梯度导致零件内部存在较高的残余应力,同时抗裂强度低的马氏体组织在残余应力的作用下产生裂纹,粗大的裂纹最终也会分解为较小的裂纹而终止扩展。

基于这些缺陷的发生,此时需要通过后处理提高SLM 制件的性能[32]。对于裂纹和缺陷的研究较通用的方法为机械测试、热处理和HIP 热等静压工艺,并通过电子显微镜和计算机断层扫描来研究SLM 件孔隙分布情况。最初观察到微米级别的孔隙是影响疲劳强度的主要原因,其中残余应力对疲劳裂纹增长的影响尤为显著。

对于孔洞缺陷的产生,一般可通过调节扫描速度、功率和间距等工艺参数进行调节。为了减少SLM成形金属零件的孔隙率提高致密度,王迪等人[33]对激光扫描单道熔池的形成特性进行了研究,探讨了扫描速度和激光功率对熔池宽度的影响,发现熔池附近无粉区宽度与熔池宽度有直接关系,并分析了激光连续扫描粉末情况下的扫描线间搭接缺陷,实验结果表明,层间错开扫描策略对SLM 直接成型金属零件的致密度与力学性能有明显的改善。王志刚等[34]通过对SLM 制件进行HIP 处理后,发现真空裂纹完全愈合,试样中不规则孔体积缩小,且形状变为球形或者近球形。对于层厚较小,层与层之间粘结紧密,相对密度较高的零件HIP 后晶粒更粗大;层厚较大,层间存在少许粘结不良,但孔洞大部为闭合孔,HIP后晶粒细小且沿SLM 加工层间分布。SLM 制件经HIP 后,相对密度都有一定提升,尤其是对于闭合孔较多的制件中相对密度提升很大。

由于残余应力对SLM 成形的影响,陈德宁等人[35]对SLM 蛇形扫描和岛式扫描的温度场进行了对比研究。结果表明:SLM 成形过程中熔池呈水滴状,前端温度等值线比后端细密。与蛇形扫描方式(见图6(a))相比,岛式扫描(见图6(b))方式下岛屿边缘会出现温度二次升高现象,试件整体温度场分布均匀,有利于减小应力集中。温度场特点直接影响β 相柱状晶的大小,岛式扫描方式更易形成较粗的β相柱状晶。张升等人[31]通过逐行交替扫描打印TC4合金制件。结果表明:其组织为网篮状马氏体组织,抗裂强度较差的马氏体组织在残余应力的作用下而产生裂纹,粗大的裂纹最终分解为较小裂纹而终止扩展,并认为通过调整成形工艺参数(激光能量、扫描速度、扫描间距)以及控制熔滴的体积可改变制件组织,同时削弱残余应力,从而达到减弱或消除裂纹的目的。Murr 等人[36]通过测试TC4合金的残余应力,发现成形件主要受拉伸应力的作用,且可达到几百MPa。残余应力的产生主要是由于熔池内较大的温度梯度,消除残余应力的方法主要有:1) 调整加工工艺,控制熔池大小,使热量能较快的散失出去;2) 通过热处理使残余应力释放;3) 施加静载或动载。粉末粒度(D50 中位粒径)、球形度、流动性、夹杂、气体含量等也对打印件的质量影响很大,激光选区熔化成形比较合适的粉末粒度为25~45 μm,粉末球形度会影响送

粉和铺粉的稳定性,而影响打印质量,粉末中的夹杂物以及气体等会在打印制件内形成夹杂和气孔[37]。

4、结束语

直接制造金属零件,甚至是组装好的功能性金属制件产品,无疑是制造业对增材技术发展的终极目标要求。采用激光或电子束直接熔化金属粉末,逐层堆积金属,形成金属直接成形零件,是现代制造技术的一个跨越。该技术可直接制造复杂结构金属功能零件,其制件力学性能可达到锻件性能指标,更能制造出满足个性化需求的生物医用植入体。通过增材制造和减材加工组成的复合加工系统,可满足高精度零部件制造加工的要求。通过系统集成现有先进精密机械、电器控制与软件控制,实现选区激光熔化设备国产化,以此拓展并推动增材制造在工业中的应用。因此,金属增材制造技术对定制化复杂型金属材料而言,是一种极为有利的加工制造技术。增材制造技术也为生物制造科学和仿生制造科学提供研究手段,使得增材制造技术的内涵进一步得到延伸。

参考文献(References)

[1] 胡堃, 危岩, 李路海, 等. 3D打印技术在生物医用材料领域的应用[J]. 新材料产业, 2014(8): 33-39.

[2] 王广春, 袁圆, 刘东旭. 光固化快速成型技术的应用及其进展[J]. 航空制造技术, 2011(6): 26-29.

[3] 邹国林. 熔融沉积制造精度及快速模具制造技术的研究[D]: [博士学位论文]. 大连: 大连理工大学, 2002.

[4] 樊仁轩. 激光选区烧结高分子材料的加工工艺改善及相应技术研究[D]: [硕士学位论文]. 广州: 华南理工大学,2015.

[5] 王东立. 面向模具制造的FDM 快速成型技术研究[D]: [硕士学位论文]. 鞍山: 辽宁科技大学, 2016.

[6] 吴伟辉, 杨永强. 选区激光熔化快速成型系统的关键技术[J]. 机械工程学报, 2007, 43(8): 175-180。

[7] 姜炜. 不锈钢选择性激光熔化成形质量影响因素研究[D]: [硕士学位论文]. 武汉: 华中科技大学, 2009.

[8] 李楠楠. 金属增材制造技术在航空领域的发展与应用[J]. 中国科技博览, 2013(38): 289-289.

[9] 陈静, 杨海欧, 汤慧萍, 等. 成形气氛中氧含量对TC4 钛合金激光快速成形工艺的影响[J]. 中国材料进展, 2004,23(3): 23-26.

[10] 宋建丽, 李永堂, 邓琦林, 等. 激光熔覆成形技术的研究进展[J]. 机械工程学报, 2010, 46(14): 29-39.

[11] 郑增, 王联凤, 严彪. 3D打印金属材料研究进展[J]. 上海有色金属, 2016, 37(1): 57-60.

[12] 张新平, 于思荣, 夏连杰, 等. 钛及钛合金在牙科领域中的研究现状[J]. 稀有金属材料与工程, 2002, 31(4):246-251.

[13] 张兴栋. 生物医学材料的发展动态和趋势[J]. 新材料产业, 2002(11-12): 78-81.

[14] 宁聪琴, 周玉. 医用钛合金的发展及研究现状[J]. 材料科学与工程, 2002(1): 100-106.

[15] 胡欣, 魏强, 李长义, 等. 一种新型的TiZrNbSn 合金耐腐蚀性能研究[J]. 中华日腔医学杂志, 2010, 45(9):

569-572.[16] 刘金城, 高勃, 郝玉琳, 等. 牙用低弹性模量钛铌锆锡合金的机械性能研究[J]. 实用口腔医学杂志, 2006, 22(1):57-59.

[17] 李客楼, 李宗安, 朱莉娅, 等. 3D打印技术在医疗领域的应用进展[J]. 机械设计与制造工程, 2016, 45(9): 11-16.

[18] 李振化, 王桂华. 3D打印技术在医学中的应用研究进展[J]. 实用医学杂志, 2015(7): 1203-1205.

[19] 佚名. 西京医院完成亚洲首例钛合金3D打印骨盆肿瘤假体植入术[J]. 医学争鸣, 2014(4): 27.

[20] 佚名. 唐都医院完成世界首例3D打印钛合金胸骨植入术[J]. 医学争鸣, 2016(1): 39.

[21] 赵瑶, 贺跃辉, 江垚. 粉末冶金Ti6Al4V 合金的研制进展[J]. 粉末冶金材料科学与工程, 2008, 13(2): 70-78.

[22] Yan, M., Liu, B. and Li, J. (2001) China Aeronautical Materials Handbook. Powder Metallurgy Super Alloy, PrecisionAlloy and Functional Material, No. 5, 105-107.

[23] Smith, B. (2003) The Boeing 777. Advanced Materials and Processes, 161, 41-44.

[24] Boyer, R.R. (1996) An Overview on the Use of Titanium in the Aerospace Industry. Materials Science and EngineeringA, 213, 103-114.

[25] Boyer, R.R. (1995) Titanium for Aerospace: Rationale and Applications. Advanced Performance Materials, 2, 349-368.https://doi.org/10.1007/BF00705316

[26] 姚文静. Sonaca 携手法孚米其林制造3D打印航空钛金属部件[J]. 中国钛业, 2016(3): 47.

[27] 杨洋. 美将用钛合金3D打印F-35 战斗机零件[J]. 中国钛业, 2013(1): 52-53.

[28] 冯颖芳. 西工大用3D打印制造3 米长C919 飞机钛合金部件[J]. 中国钛业, 2013(1): 24.

[29] 姚文静. 航天科工运用3D打印技术造出一体化钛合金进气道[J]. 中国钛业, 2016(3): 44.

[30] 谭立忠, 方芳. 3D打印技术及其在航空航天领域的应用[J]. 战术导弹技术, 2016(4): 1-7.

[31] 张升, 桂睿智, 魏青松, 等. 选择性激光熔化成形TC4 钛合金开裂行为及其机理研究[J]. 机械工程学报, 2013,49(23): 21-27.

[32] 王志刚. 选择性激光熔化成形及热等静压后处理微观研究[D]: [硕士学位论文]. 武汉: 华中科技大学, 2011

[33] 王迪, 杨永强, 黄延禄, 等. 选区激光熔化直接成型金属零件致密度的改善[J]. 华南理工大学学报: 自然科学版,2010, 38(6): 107-111.

[34] Wang, Z.G. (2011) Manufacturing AlSi316L Components via Selective Laser Melting Coupled with Hot Isostatic Pressing. Materials Science Forum, 675-677, 853-856. https://doi.org/10.4028/www.scientific.net/MSF.675-677.853

[35] 陈德宁, 刘婷婷, 廖文和, 等. 扫描策略对金属粉末选区激光熔化温度场的影响[J]. 中国激光, 2016(4): 68-74.

[36] Murr, L.E., Quinones, S.A., Gaytan, S.M., et al. (2009) Microstructure and Mechanical Behavior of Ti-6A1-4V Produced by Rapid-Layer Manufacturing, for Biomedical Applications. Journal of the Mechanical Behavior of Biomedical Materials, 2, 20-32.

[37] 张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J]. 材料工程, 2016, 44(2): 122-128.

相关链接