TC11钛合金是一种综合性能良好的α+β型热强钛合金,其名义成分为Ti-6.5Al-33.5Mo-1.5Zr-0.3Si。该合

金在500℃以下具有优异的热强性能,并且具有较高的室温强度,主要应用于航空发动机的压气机盘、叶片

、鼓筒等零件,也可用于制造飞机结构件。TC11钛合金大规格棒材锻造时,坯料单重大,具有变形抗力大、

锻透性差等特点,存在组织均匀性差,超声波探伤合格率低等问题。通过采用多种变形方式交替的锻造工艺

,改善了TC11大规格棒材组织均匀性,提高了超声波探伤合格率。

1、实验

1.1实验材料

采用三次真空自耗电弧炉熔炼的TC11钛合金φ720mm铸锭,其化学成分符合标准GB/T3620.1-2007要求。金相

法测得该合金的β转变温度(相变点,Tβ转)为1000~1005℃。

1.2实验工艺及过程分析

锻造设备为25MN快锻机。工艺流程为:铸锭-->β区开坯锻造-->β区墩拔-->α+β区墩拔-->

区成型-->取样-->试样热处理-->机加-->超声波探伤。

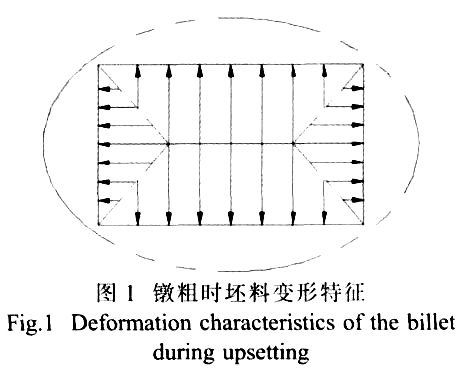

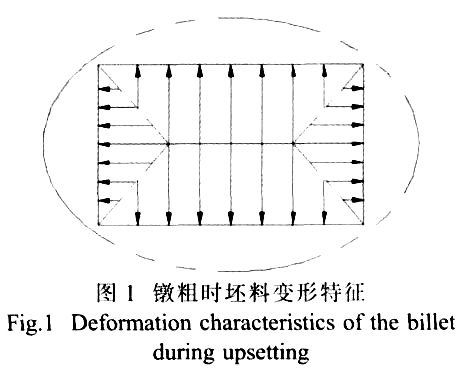

常规锻造工艺(原工艺)在墩拔时的变形方式为方截面墩粗、拔长(图1)。

根据最小周边法则,坯料在镦粗时,其断面形状将趋于圆形;根据最小阻力定律,坯料的每一个质点都沿其

最小阻力即最短法线方向移动。由图1可以看出,原丁艺坯料各个区域的变形量不尽相同,而变形量的差异

又会导致组织差异。

矩形截面坯料在平砧间拔长时的每一次压缩,其内部的变形情况与镦粗很相似,同样存在变形不均匀的现象

。

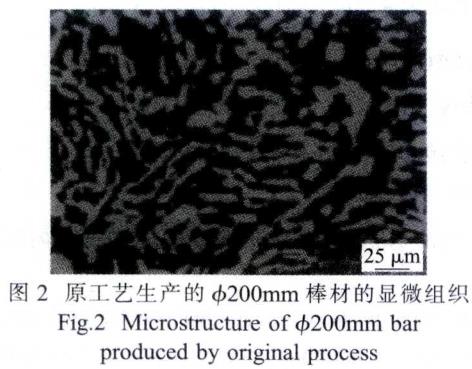

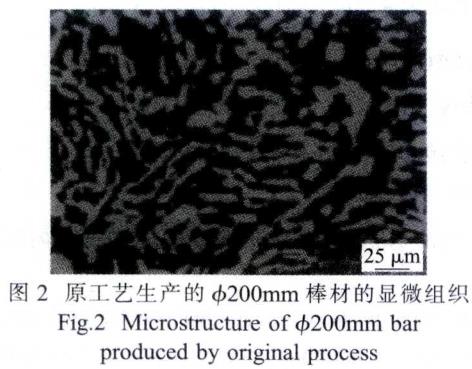

原常规锻造工艺生产φ200mm棒材的显微组织见图2、可以看出,组织均匀性较差,具有一定的方向性。

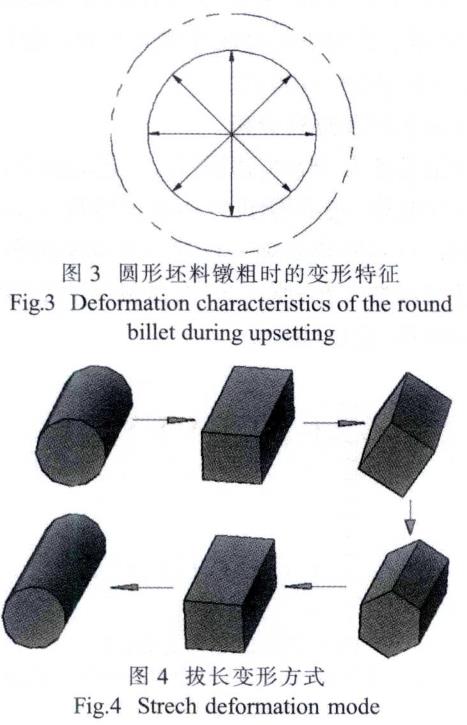

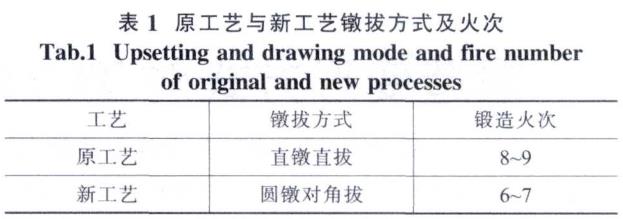

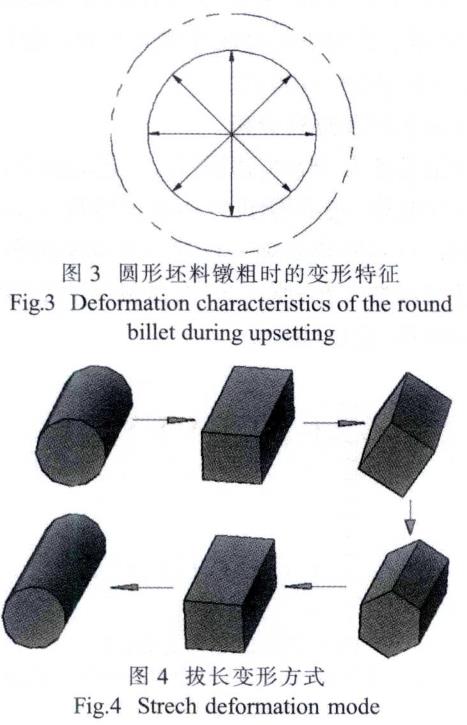

为了避免常规锻造变形时的不均匀现象,在镦粗时采取了圆形坯料镦粗的方式(图3)。在拔长时采用圆形、

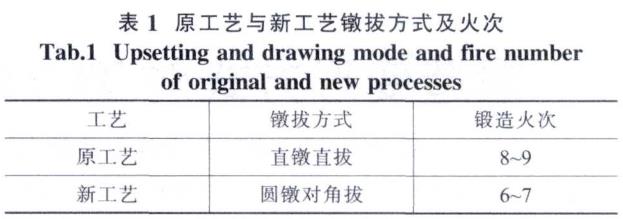

矩形、棱形、六边形、方形、圆形交替的变形方式(图4)。其改进后的工艺称为新工艺。原工艺与新工艺镦

拔方式及火次见表1。

采用圆形坯料镦粗时,最小阻力方向即是的半径方向。能够有效避免矩形截面变形不均匀的问题。拔长时通

过截面形状的交替变化从而实现坯料各个部位的均匀变形,减少变形死,改善组织均匀性。

通过上述新工艺路线制备成品尺寸为+φ200mm的棒材6批次。每批任取两支棒材切取厚度为20mm的试样,试

样热处理制度为:950℃保温60min/AC+530℃保温360min/AC采用箱式电阻炉(炉温控温精度±5℃)对试样

进仃热处理,在热处理过的试样上检测室温拉伸、高温拉伸、持久性能及微组织。棒材按照GB/T5l93.2007

标准进行100%超声探伤。

2、结果与分析

2.1棒材低倍

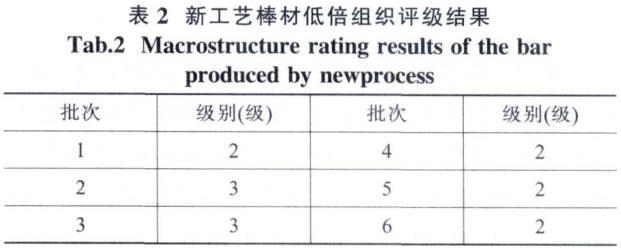

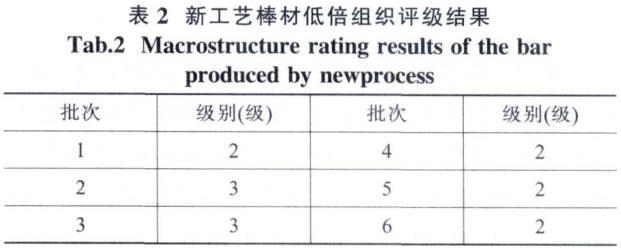

原常规锻造工艺生产φ200mm的棒材的低倍组织按GJB2744A-2007图1评级为3~5级,新工艺低倍组织评级见

表2。

2.2棒材高倍组织

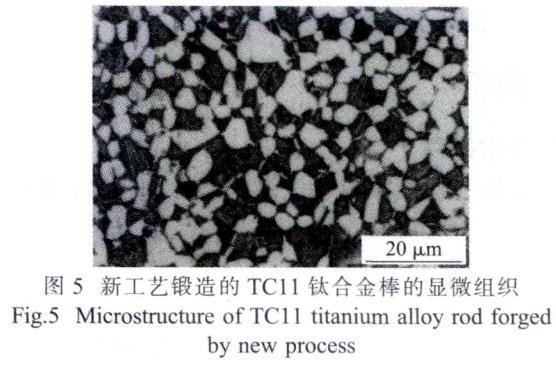

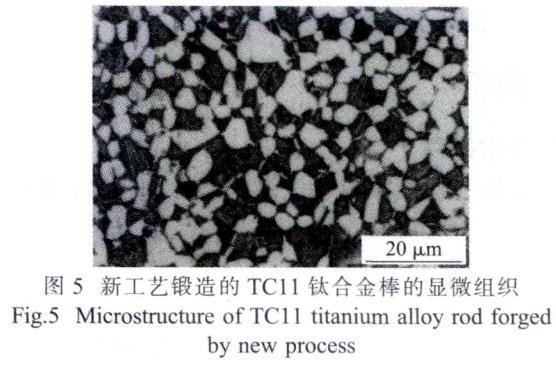

新工艺锻造的TC11钛合金棒材的显微组织为两相区加工组织,无完整原始B品界,组织细小、均匀,在

β转变基体上分布着等轴α+片状α,如图5所示。

2.3棒材力学性能

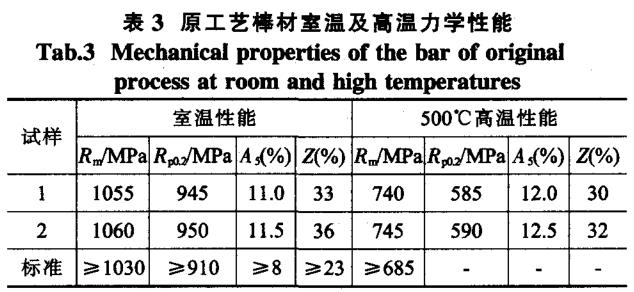

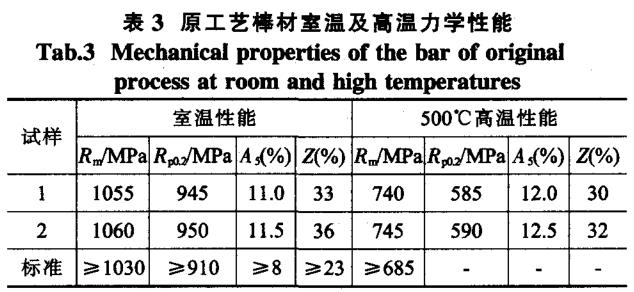

原工艺棒材室温及高温力学性能见表3。试样取自棒材长度方向靠近外侧面。

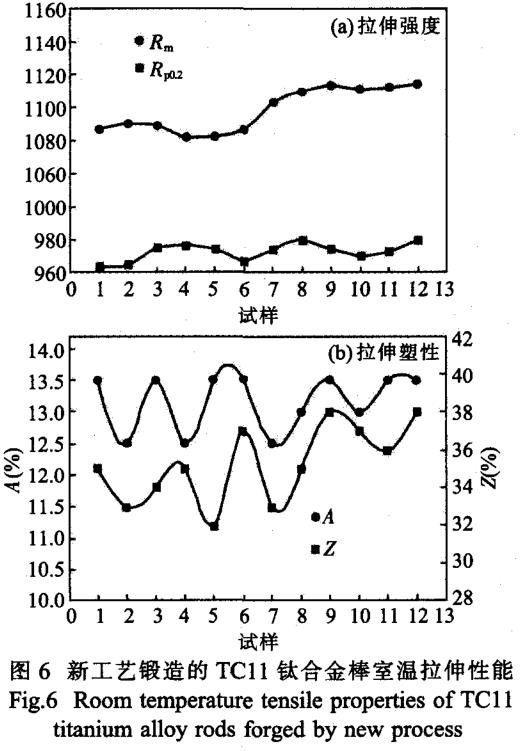

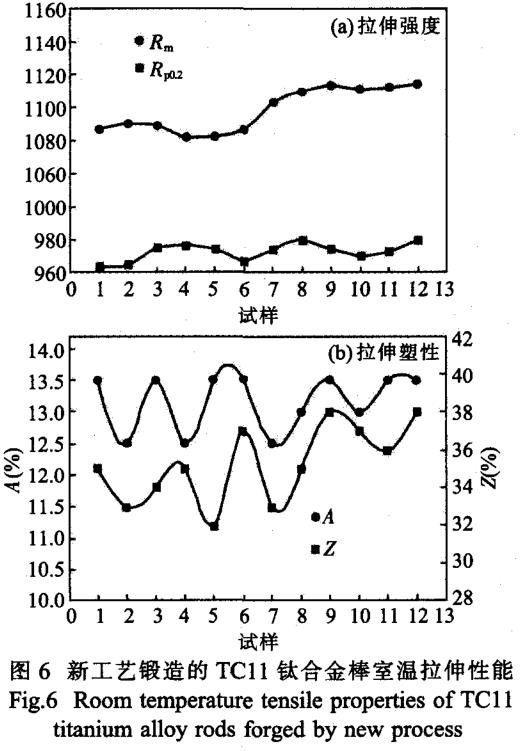

新工艺锻造的TC11钛合金棒室温拉伸性能见图6。试样取自棒材长度方向靠近外侧面随机取12个。

由图6可见,室温抗拉强度1080~1110MPa,屈服强度965~980MPa,均比原工艺高;伸长率和收缩率略高于原

工艺。

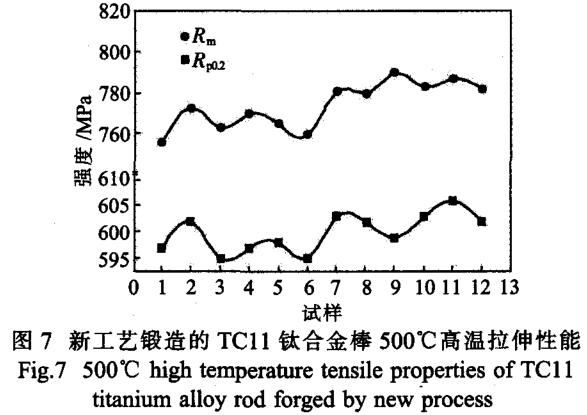

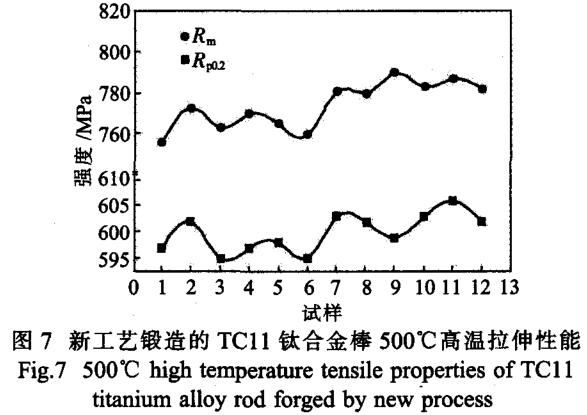

由图7可见,高温抗拉强度755~790MPa,屈服强度595~605MPa,均比原工艺高,性能差异性小,从而说明组

织均匀性好。

总之。新工艺锻造的TC11钛合金棒符合GJB2218A-2008力学性能要求。

2.4棒材的超声探伤

TC11钛合金锻棒的探伤无缺陷。新工艺棒材杂波水平φ1.2mm-(6~8)dB,满足GB/T5193-2007标准A1级要求。

3、结论

(1)新工艺路线的变形方式可有效消除矩形截面变形时的不均匀现象,组织均匀性较好,满足超声

探伤要求。

(2)采用新工艺锻造的φ200mmTC11钛合金棒材各项力学性能指标均优于原工艺。

参考文献:

[1]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社.2005.

[2]钛及钛合金牌号和化学成分.GB/T3620.1—2007[S].

[3]王占学.塑性加工金属学[M].北京:冶金工业出版社,1991.

[4]姚泽坤.锻造工艺学.西安:西北工业大学出版社,1998.

[5]钛及钛合金加工产品超声波探伤方法:GB/T5193-2007[S].

相关链接