TA16合金的名义成分为Ti-2Al-2.5Zr,是一种单相α型钛合金,相变点约930℃。由于TA16合金具有较高的塑性、适中的强度,并具有良好的冷、热加工性能、耐蚀及焊接性好等特点而主要以管材形式在航空、船舶及核反应堆等领域作为管路系统应用[1-7]。管路系统长期是在高温、高压及高应力等条件极为复杂、苛刻的工况下使用,要求管材具有良好的室温、高温性能、工艺性能和抗腐蚀性能。而随着航空、航天产品小型化、轻型化的发展需要,对管路系统提出了更高的要求。

本文通过对冷轧后的TA16合金管材进行不同温度的热处理,取样分析管材室温拉伸性能和金相组织,探索热处理温度对TA16合金管材性能和显微组织的影响。选择最佳工艺进行批量热处理,进行室温拉伸性能和工艺性能测定。由于TA16合金管材需长期在高温环境下服役,取样进行不同温度的高温拉伸测试和拉伸断口形貌观察,研究TA16合金管材在不同温度下性能和断口形貌的变化规律。

我国钛合金管材在管路系统实际应用方面与国外先进国家仍存在较大差距,在小规格管材的研制和加工技术方面落后,产品存在性能不稳定、批次性差、晶粒粗大等问题。作者希望这些研究工作的开展有助于加深对钛合金塑性变形规律的认识,能够为TA16合金的生产和推广提供帮助。

1、实验

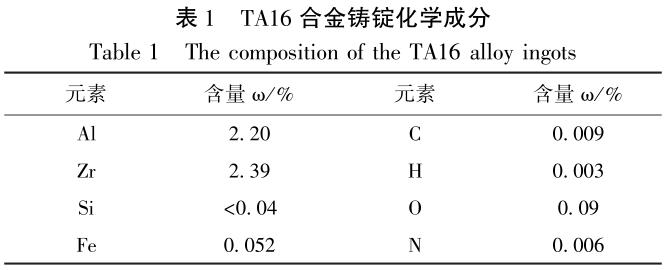

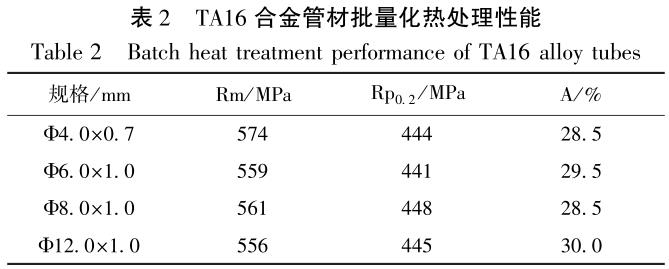

实验选择1级海绵钛、原子能级海绵锆和铝箔、铝豆为原料,经过3次真空自耗电弧炉熔炼制备成φ160mm的TA16合金铸锭,铸锭化学成分见表1。

TA16合金铸锭经过开坯,精锻成φ100mm棒坯。棒坯经车光、钻孔、包套后采用1500t卧式挤压机挤制成φ30mm管坯。采用LG30轧机进行开坯至φ21mm后,采用LD30/15/8轧机进行不同变形量、多道次精轧至成品。轧制后的管材经过除油酸洗后,分别经不同温度(600℃、650℃、700℃、750℃)保温60min,热处理均采用φ250伊2500mm真空热处理炉进行。试样截面经过磨制、抛光后,使用腐蚀剂(1~3mLHF+2~6mLHNO3+100mLH2O)进行腐蚀,浸蚀时间为10~20s。采用OlympusMPG3立式金相显微镜对显微组织进行观察。管材试样室温拉伸性能在INSTRON5985万能材料实验机上按照GB/T228-2002《金属材料室温拉伸试验方法》测定,管材试样高温拉伸性能在INSTRON5982万能材料实验机上按照GB/T4338-2006《金属材料高温拉伸试验方法》测定Rm,Rp0.2,A分别为材料的抗拉强度、屈服强度和断后伸长率。在JSM-6700F扫描电子显微镜上观察拉伸试样的断口形貌。

2、结果与讨论

2.1 热处理温度对TA16合金管材室温拉伸性能的影响

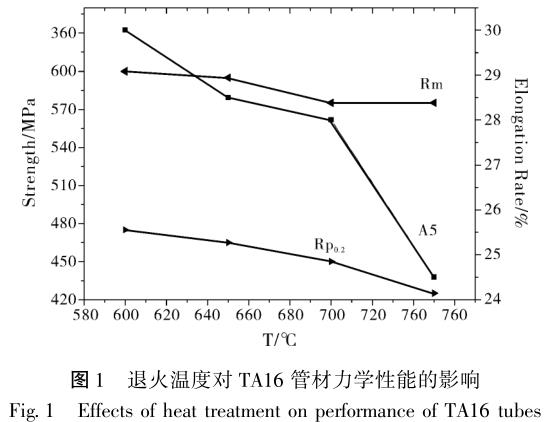

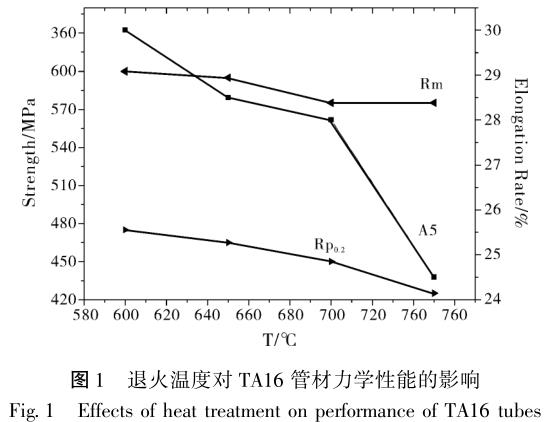

TA16合金管材是经过大变形量冷轧而成。管材经过加工内部产生大量的位错、缺陷以及较大的残余应力,使得管材强度较高,塑性较低。图1为不同热处理温度与力学性能的关系曲线。由图1可见,管材在不同的热处理制度下,随着温度的升高,其强度和塑性均呈下降趋势。管材在600℃热处理时,获得较好的强塑性匹配,主要是由于经过大变形轧制使得管材晶内储能较多,回复较快所致。在600~750℃热处理时,管材的强度变化不明显,管材的抗拉强度介于575~600MPa,屈服强度介于425~475MPa。在750℃热处理时,管材的抗拉强度并不随温度的升高而变化,基本保持稳定水平,反而管材的塑性降低,主要是由于随着温度的升高晶内储能充分释放,加工硬化得到消除,高的热处理温度造成再结晶晶粒长大引起。

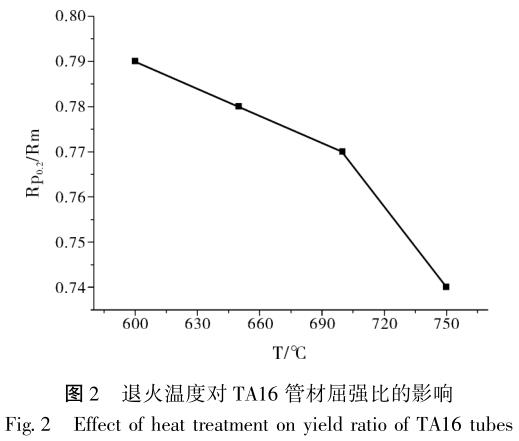

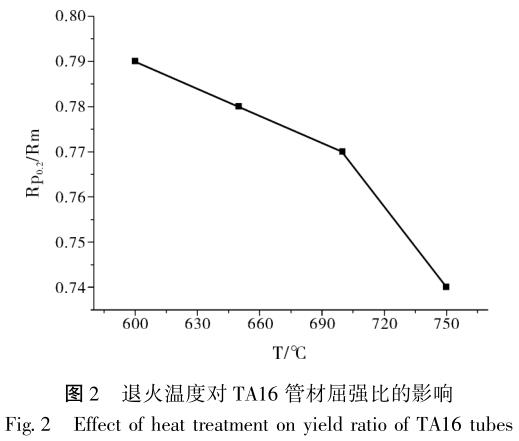

屈强比是判断金属材料塑性的重要指标,也是制定金属塑性加工工艺的重要依据之一。通常情况下钛及钛合金的屈服强度与抗拉强度差异较小,即屈强比较高,一般在80%以上,而许多中、高强度的钛合金的屈强比在95%以上,导致塑性相对较差。图2为不同热处理温度对管材屈强比的影响曲线。由图可见,随着热处理温度的升高,屈强比逐步减小,管材试样产生明显的软化,有利于管材的冷加工。

2.2 热处理温度对TA16合金管材室温拉伸组织的影响

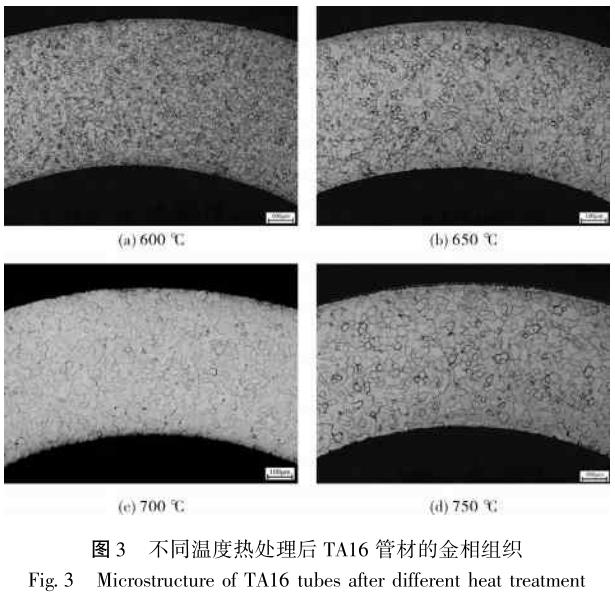

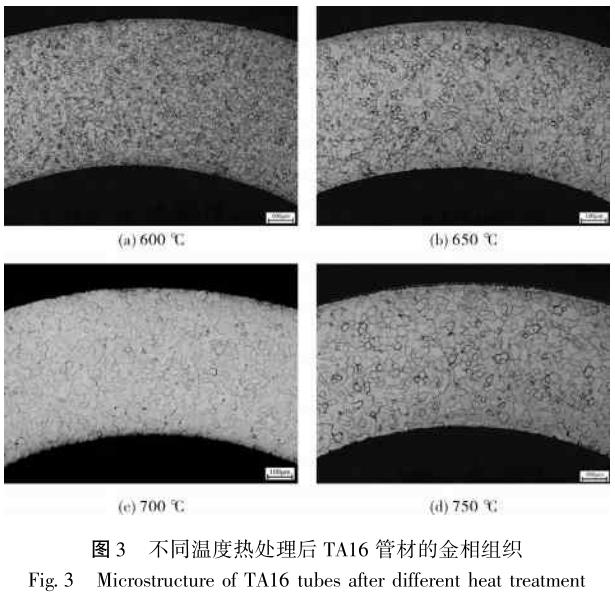

选择不同的热处理制度对合金组织及晶粒大小有着直接的影响,管材试样低于600℃热处理时,变形流线组织明显减少,但仍然残留着部分破碎的加工态变形组织;在600℃热处理时,TA16合金发生再结晶并获得较好的强塑性匹配,主要是由于管材经过大变形提高位错密度,而合金中80%~90%再结晶储存能是以位错形式储存于变形金属中,位错产生的再结晶驱动力与位错密度成正比。因而变形后的金属内部变形量越大其储存能就越高,再结晶的驱动力也就越大[5]。随着热处理温度的升高,在650℃、700℃和750℃时TA16合金再结晶的

晶粒逐渐长大(见图3)。

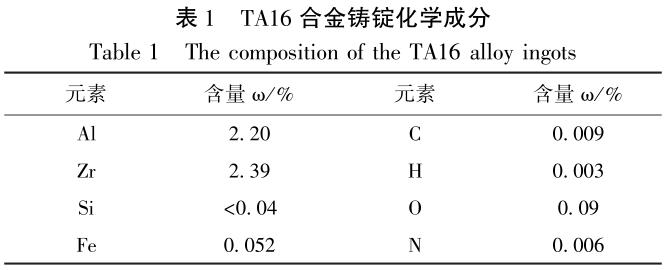

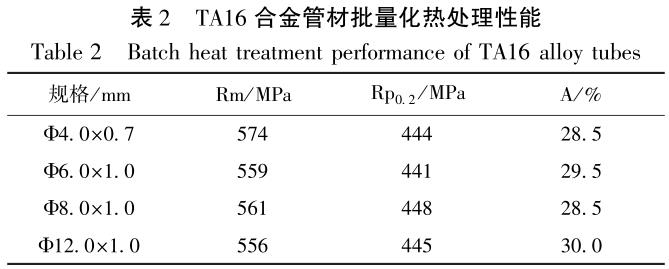

2.3 成品管材热处理后的工艺性能

从不同温度热处理后的试样拉伸性能可看出,管材经600℃热处理可获得较好的强塑性匹配。采用该温度对成品管材进行批量热处理,测得的室温拉伸性能完全符合GJB3423A-2008要求(性能见表2)。在室温下,用锥度为74℃的顶芯在管材轴向施加压力,使管材产生外径为原始外径的1.3倍的扩口变形后,管材试样扩口处表面没有出现裂纹和其他可见的缺陷。按照弯曲半径为管材名义外径的3倍要求,使管材试样弯曲180℃,弯曲处表面没有出现裂纹和其他可见的缺陷。管材进行压扁试验,压至规定的间距H时(①H=3.33mm;②H=

4.93mm;③H=6.15mm;④H=8.15mm),管材表面没有出现裂纹和其他可见的缺陷。

2.4 热处理温度对TA16合金管材高温拉伸性能的影响

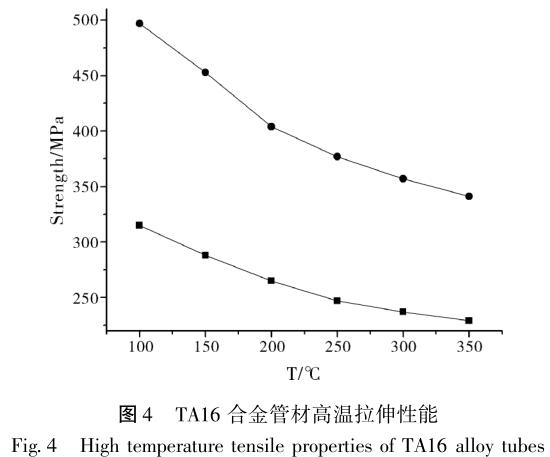

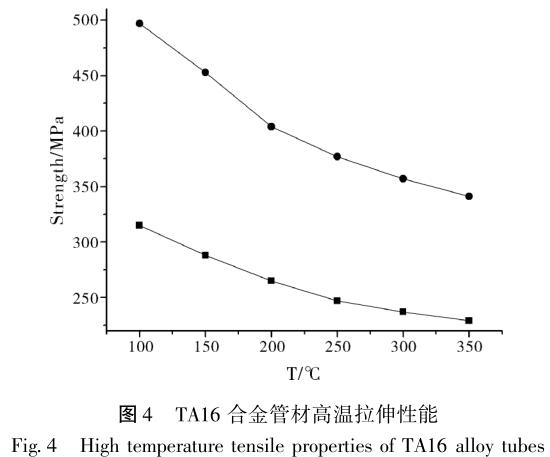

TA16钛合金管材主要在航空、舰船、核反应堆热交换系统、液压管路系统中是在高温、高压及高应力等极为复杂的恶劣工况下工作,工作温度通常在350℃左右。在长期服役中TA16合金管材内部必然产生较大的温度梯度和应力梯度,引起材料产生循环往复的局部塑性变形。因此,在高温下管材性能的好坏对整个系统的安全性和稳定性影响至关重要。选择100℃、150℃、200℃、250℃、300℃、350℃对TA16合金管材进行高温拉伸试验,观察管材在高温下性能的变化规律。

由图4可见,随着拉伸温度的升高,管材抗拉强度和屈服强度均呈现下降趋势。在100~200℃拉伸时,管材的抗拉强度从497MPa下降到404MPa,屈服强度从315MPa下降到265MPa,强度降幅比较明显。在250~350℃拉伸时,管材的抗拉强度从404MPa下降到341MPa,屈服强度从265MPa下降到229MPa,强度变化呈缓慢下降趋势,TA16合金管材性能在这个区间表现出对温度不敏感,对材料长期在300℃左右温度下使用的安全性和可靠性非常有利。

350℃高温拉伸所测的管材性能满足GJB3423A规定的Rm≥245MPa,Rp0.2≥177MPa的要求。

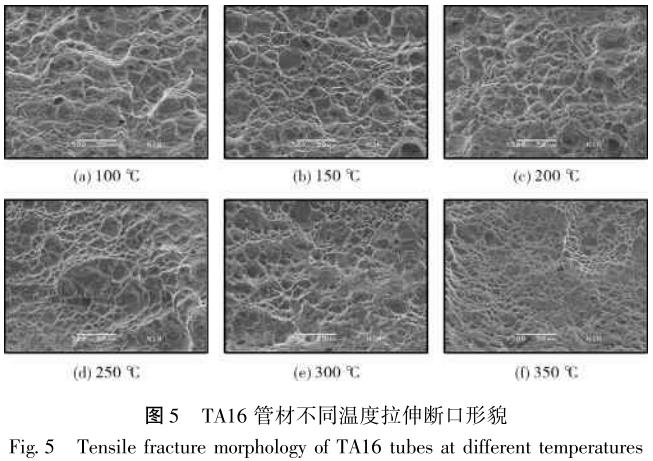

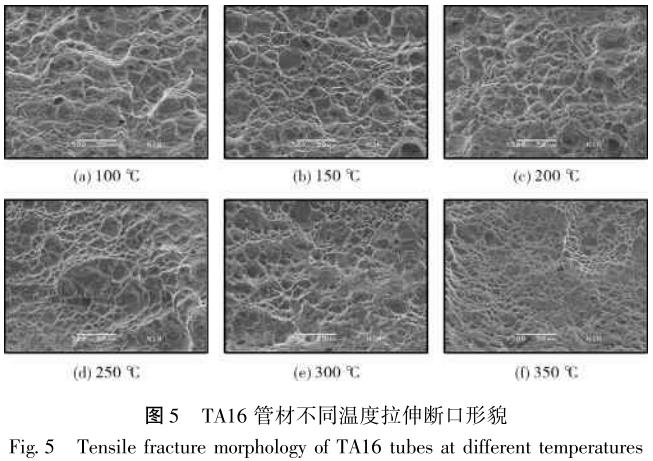

2.5 热处理温度对TA16合金管材高温拉伸断口形貌的影响

用SEM电镜观察TA16合金管材高温拉伸断口形貌,从拉伸断口的SEM分析看(见图5),所有试样经过高温拉伸的断口均出现颈缩,断口明显可见大量撕裂棱和韧窝,撕裂棱下有大量滑移线,韧窝浅且窝底平坦,另外断口上出现一定数量的河流状特征。由于韧窝和撕裂棱高度较低,因此TA16合金在350℃下的塑性低于室温也是必然的。

3、结论

(1)TA16合金管材在600~750℃热处理时,管材的强度、塑性和屈强比随着温度的升高均呈下降趋势,在600℃热处理时,管材可获得最佳的强塑性匹配。管材的内部组织发生再结晶,随着温度的升高,晶粒逐渐长大。

(2)选择600℃批量热处理时,测得的管材室温拉伸性能及工艺性能符合GJB3423A要求。

(3)TA16钛合金管材在100~350℃高温拉伸时,管材的强度呈下降趋势,测得的管材350℃高温拉伸性能符合GJB3423A要求。管材高温拉伸断口均出现颈缩,表现出塑性断裂的特征。

参考文献

[1]于振涛,周廉,邓炬,等.Ti-2Al-2.5Zr合金管、板材织构研究[J]稀有金属材料与工程,2000,29(2):86-89.

[2]佟学文,李胜杰,杨陇林,等.TA16钛合金热加工管材工艺研究[J]金属学报,2002,38(增刊1):397-399.

[3]李远睿,胡跃均,王书珍.Ti-2%Al-2.5%Zr钛合金的高温持久强度[J].重庆大学学报,2007,30(3):56-59.

[4]魏寿庸,祝瀑,刘峰,等.Ti-2Al-2.5Zr钛合金简介[J].钛工业进展,1998,15(3):6-8.

[5]江志强,杨合,詹梅,等.钛合金管材研制及其在航空领域应用的现状与前景[J].塑性工程学报,2009,16(4):44-50.

[6]杨英丽,卢亚锋,郭荻子,等.氧含量及轧制工艺对纯钛管材性能的影响[J].钛工业进展,2011,28(5):27-

30.

[7]高文静.TA16钛合金管材工艺研究[J].热加工工艺,2016,45(1):163-165.

[8]周伟,陈军,赵永庆,等.钽钛合金再结晶退火工艺研究[J].热加工工艺,2006,35(20):61-63.

相关链接