引 言

在特深井修井作业中, 修井钻具面临强度低、修井机负载高等难题, 常规S135 钢钻具已经不能完全满足作业需求。钛合金具有密度低、强度高、抗腐蚀性能和耐疲劳性能好等特性, 近年来在工程实际中得到了广泛应用。在石油工程中使用钛合金钻杆可减轻地面设备负载、减少水力损失、提高延伸位移等。钛合金钻杆在超短半径钻井、超深井钻井和深水钻井中应用时技术优势明显。从技术角度筛选, 钛合金钻具能全面满足特深井修井作业需求。

早在20 世纪90 年代, 美国就已经实现了钛合金管材在石油天然气勘探开发领域的工业化应用[1-2] 。应用最为成熟的是美国RMI 公司[3] , 该公司于20 世纪90 年代开发出一种合金含量低、材料成本低以及加工性能良好的α+β 型Gr. 28 钛合金,并用于油井管的生产制造, 在满足油气生产强度与耐蚀性要求的前提下, 显著降低了钛合金油井管的生产成本。Weatherford 公司的子公司Grant Prideco及RTI 国际公司在Texas 的子公司(RTI 能源系统公司), 于21 世纪初研制出强度高、挠性和耐用性好, 而且质量轻、耐腐蚀的钛合金钻杆[4-7] , 钻杆本体材料采用Ti-6Al-4V (ASTM5) 合金, 屈服强度为840 MPa, 相当于S135 钢钻杆强度与质量比值的1.54 倍, 疲劳寿命比钢钻杆延长了近10 倍。

国内只有少数几家研究院所和制造厂进行钛合金材料在石油天然气钻完井领域的先期研究。中国石油管工程技术研究院进行了钛合金油井管全面的试验研究工作, 并与制造厂合作开发出钛合金油管, 目前正在逐步推广应用。

1、钛合金钻杆力学性能测试

1. 1 硬度测试

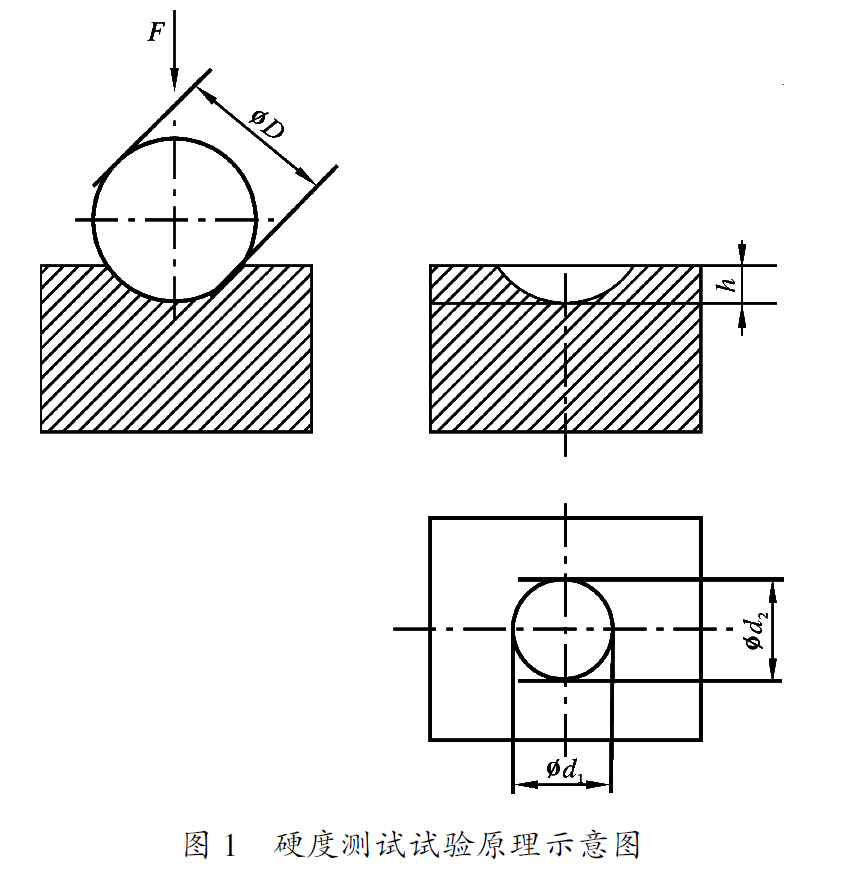

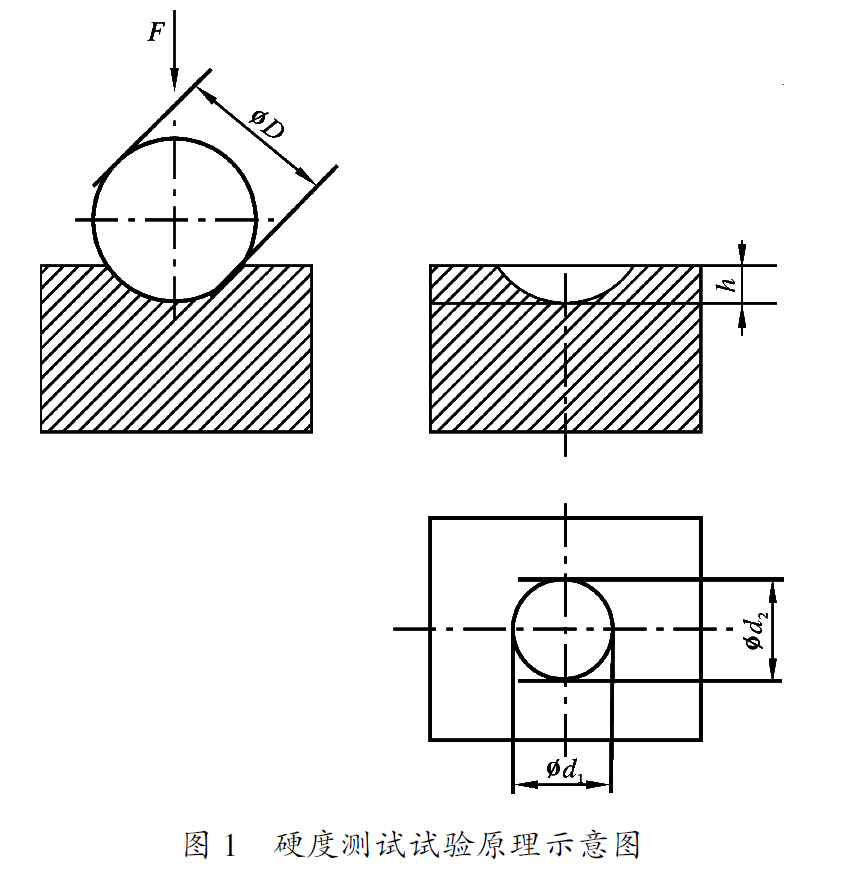

采用TC4U 钛合金, 依据文献[8] 进行试验。试验时, 对一定直径的硬质合金球施加试验力压入试样表面, 规定保持时间后卸除试验力, 测量试样表面压痕的深度, 由压痕的深度求出材料硬度。试验原理如图1 所示。

钛合金材料摩擦焊区剖面硬度测试位置示意图

如图2 所示。钛合金材料接头硬度和管体硬度测试

结果如表1 所示。

焊区不同位置(1~14) 剖面硬度分别为30. 3、30. 5、30. 4、33. 2、31. 2、31. 4、31. 8、31. 1、31. 1、30. 2、33. 2、31. 1、30. 6 及31. 3 HRC。

测试结果表明, 钛合金管体硬度平均值为34. 5 HRC, 大于钛合金接头硬度平均值30. 3HRC。钛合金焊区剖面硬度在14 个试验点中硬度平均值为31. 2 HRC, 且无明显波动点。

1. 2 拉伸性能测试

采用TC4U 钛合金, 依据文献[9]进行拉伸试验。其不同位置拉伸试验结果如表2 所示。试验数据表明, 管体抗拉强度与屈服强度最强, 焊缝处伸长率最高。

1. 3 旋转弯曲疲劳测试

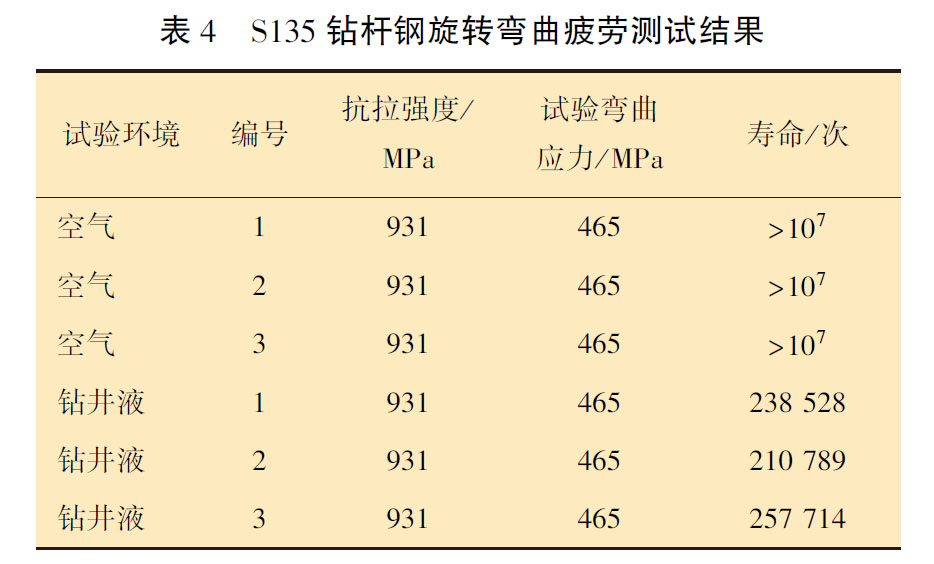

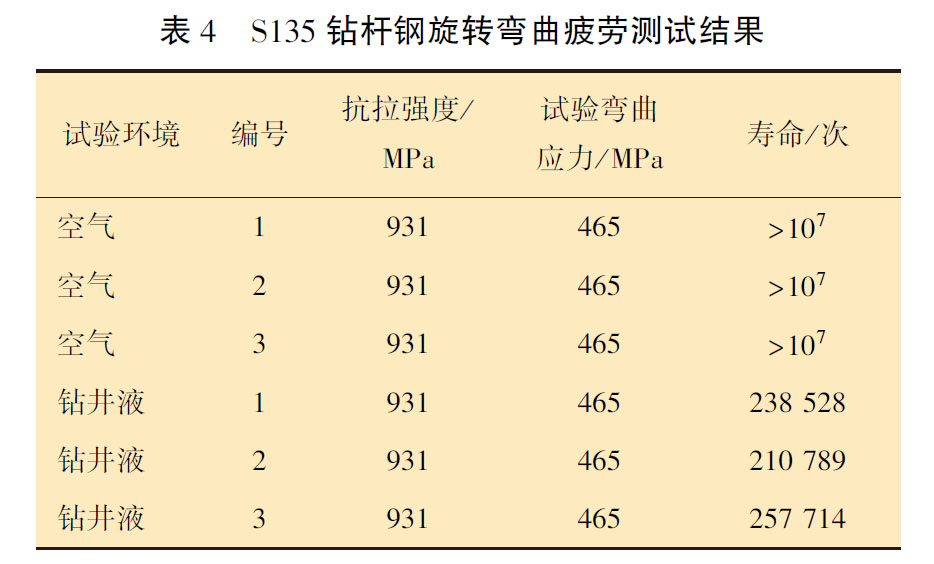

采用TC4U 钛合金, 依据文献[10]进行旋转弯曲疲劳测试。试验原理为试样旋转并承受弯矩, 产生弯矩的力恒定不变且不转动。试验一直进行到试样失效或超过预定应力循环次数。试验测得数据如表3 和表4 所示。

试验结果表明, 在钻井液环境中钛合金钻杆材料旋转弯曲寿命可超过107 次, S135 钻杆钢只能达到105 ~106 次。

2、钛合金钻杆管体强度计算

管体抗拉强度和抗内压强度一般与套管钢级和壁厚等有关。通常来说, 管体钢级和壁厚越大, 其抗拉强度和抗内压强度越高[11] 。

钛合金管体抗拉强度计算公式为:

式中: pt为管体抗拉强度, MPa; D 为管体外径,mm; t 为管体壁厚, mm; Yp为材料最小屈服强度,MPa。

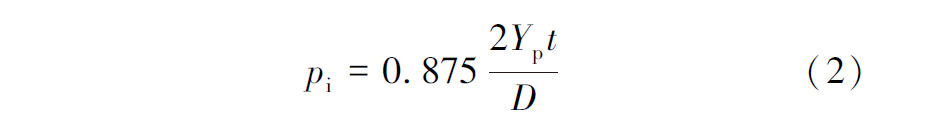

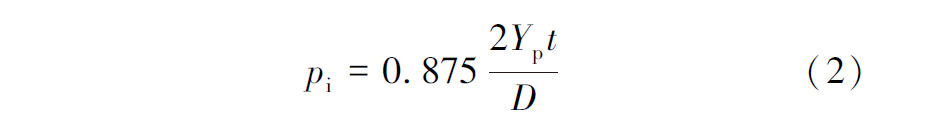

钛合金管体抗内压强度计算公式为:

式中: pi为管体抗内压强度, MPa。

由式(1) 和式(2) 可知, 在外径、壁厚和钢级相同的条件下, 钛合金钻杆的管体抗拉强度和抗内压强度与对应钢钻杆的管体抗拉强度和抗内压强度相等, 钛合金钻杆的抗外挤强度计算需要进一步开展管体挤毁试验以确定标定值。

3、钛合金钻杆在特深井修井作业中的使用性能研究

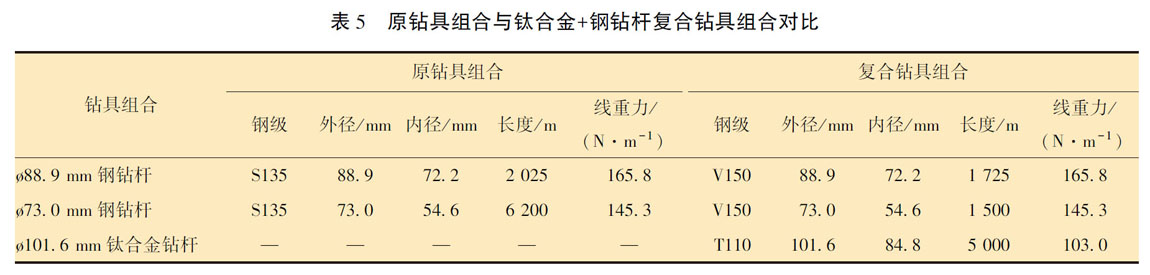

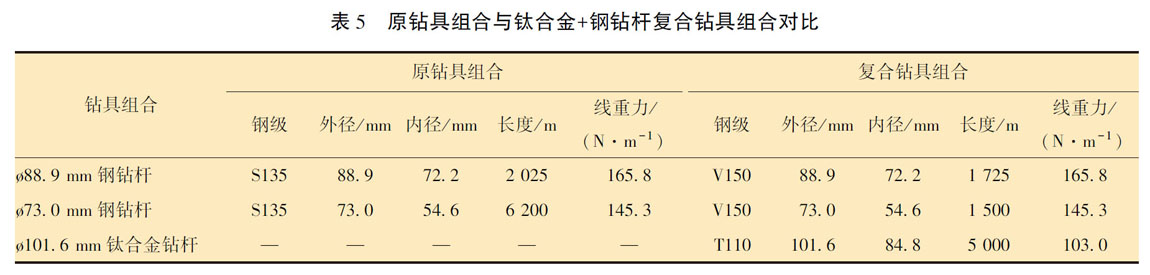

3. 1 钻具组合优化设计

以顺北特深井为例, 最大井深8225 m, 修井作业中涉及上提、下放、旋转钻进和打捞解卡等工序。为了解决特深井修井作业中钻具组合强度、钩载和水力参数等问题, 设计了特深井修井作业的钛合金+钢钻杆复合钻具组合, 相关参数对比如表5所示。

3. 2 轴向载荷及抗拉强度校核

采用原钻具组合的轴向载荷及抗拉校核结果如表6 所示。ø88. 9 mm+ø73. 0 mm S135 钢钻具组合(钻具长度8 225 m), 钻具自重1 284 kN (考虑浮力), 一旦作业过程中遇卡, 需进行解卡作业, 作业管柱最小安全系数为1. 16, 不满足现场要求(作业管柱安全系数≥1. 3), 解卡作业最大钩载达到1 784 kN, 而XJ850 修井机最大载荷为2 250kN, XJ850 修井机最大安全提升载荷为1 800 kN,已经接近修井机最大安全钩载极限。

使用钛合金+钢钻杆复合钻具组合的轴向载荷及抗拉强度校核结果如表7 所示。ø101. 6 mm 钛合金+ø88. 9 mm V150+ø73. 0 mm V150 钻具组合, 钻具自重1 019 kN (考虑浮力), 作业管柱最小安全系数为1. 59, 满足现场要求, 解卡作业最大钩载达到1 519 kN, 未超过XJ850 修井机安全提升载荷。因此, 使用钛合金钻杆能够很好地解决特深井

修井作业中钻具抗拉安全系数低以及修井机负载高等难题。

3. 3 冲砂作业水力性能研究

3. 3. 1 砂粒沉降速度计算方法

砂粒的沉降速度直接影响最小注入速度和冲砂工作排量, 因此准确计算砂粒的沉降速度至关重要。计算砂粒沉降速度的常用方法有牛顿-雷廷格计算法、莫尔计算法、刘希圣推导法、斯笃克计算法和模拟试验法等。各种方法具体的计算公式如表8 所示。

为准确计算, 本文采用前3 种计算方法计算后, 取其平均值获得砂粒沉降速度。

3. 3. 2 冲砂作业水力参数计算

研究表明[17] : 当液体上返速度和砂粒在冲洗液中沉降末速的比值(即vl / vt ) 为1. 6 ~ 1. 7 时,砂粒在上升液流中呈悬浮状态; 而当液流上返速度稍增加时, 砂粒便开始上升。因而, 保证将砂粒带出地面的条件是vl / vt≥2, 即最小注入速度vmin =2vt。

当冲砂液黏度为20 mPa•s 时, 计算出两种不同钻具组合使砂粒上返的临界排量, 在对应的临界排量下, 两种不同钻具组合的循环摩阻随砂粒直径的变化规律如图3 所示。由图3 可知: 随着砂粒直径的增大, 两种钻具组合的循环摩阻均逐渐增大;采用钛合金+钢钻杆复合钻具组合后, 钻杆内流道直径增大, 循环摩阻显著降低。

当砂粒直径为8 mm 时, 在循环泵压为25 MPa的要求下, 两种不同钻具组合的最大排量随液体黏度的变化规律如图4 所示。由图4 可知: 随着液体黏度的增大, 两种钻具组合的最大循环排量均逐渐减小; 采用钛合金+钢钻杆复合钻具组合后, 钻杆内流道直径增大, 循环排量显著提高。

4 结 论

(1) 硬度、拉伸性能和旋转弯曲疲劳测试结果表明, 钛合金材料具有良好的力学性能, 钛合金钻杆材料旋转弯曲寿命可超过107 次, S135 钻杆钢只能达到105 ~106次。

(2) 通过钻柱优化设计, 形成了一套用于特深井修井作业的钛合金+钢钻杆复合结构的钻具组合, 使用该复合钻具组合后, 解卡作业最大钩载由1 784 kN 降低至1 519 kN, 作业管柱最小安全系数由1. 16 升高至1. 59, 解决了特深井修井作业中钻具强度低以及修井机负载高的难题。

(3) 通过研究冲砂作业过程中砂粒沉降速度及合理环空上返速度计算方法, 对比分析了原钻具组合和钛合金+钢钻杆复合钻具冲砂作业水力性能。分析结果表明, 采用钛合金+钢钻杆复合钻具组合后, 钻杆内流道直径增大, 循环摩阻显著降低, 循环排量显著提高。

参考文献

[1] 张峰, 黄文克, 李远征, 等. 钛合金油井管应用研究现状及进展[J]. 焊管, 2017, 40 (11): 7-11.

[2] 刘强, 宋生印, 李德君, 等. 钛合金油井管的耐腐蚀性能及应用研究进展[J]. 石油矿场机械, 2014,43 (12): 88-94.

[3] SCHUTZ R W, WATKINS H B. Recent developmentsin titanium alloy application in the energy industry [J].Materials Science and Engineering A, 1998, 243

(1/2): 305-315.

[4] 胡辛禾. 钛合金钻杆———短半径水平钻井最佳选择[J]. 石油机械, 2000, 28 (6): 61.

[5] 冯秋元. 抗腐蚀钛合金油管井首次在超深高含硫气井应用[J]. 中国钛业, 2015 (2): 49.

[6] 付亚荣, 谷胜群, 宋惠梅, 等. 钛合金管材在高含硫天然气开发中的应用现状[J]. 石油机械, 2018,46 (3): 116-124.

[7] 赵奇祥, 赵炜. 用于短半径钻井的钛合金钻杆[J].石油机械, 2001, 29 (5): 54-56.

[8] 全国钢标准化技术委员会. 金属材料布氏硬度试验第1 部分: 试验方法: GB/ T 231. 1—2009 [S]. 北京: 中国标准出版社, 2009.

[9] 全国钢标准化技术委员会. 金属材料室温拉伸试验方法: GB/ T 228—2002 [S]. 北京: 中国标准出版社, 2002.

[10] 全国钢标准化技术委员会. 金属材料疲劳试验旋转弯曲方法: GB/ T 4337—2008 [S]. 北京: 中国标准出版社, 2008.

[11] 赵春晖. 套管柱优化设计研究[D]. 北京: 中国石油大学(北京), 2016.

[12] 沈燕来, 陈建武. 冲砂洗井水力计算方法综述[J]. 水动力学研究与进展(A 辑), 1998, 13(3): 347-353.

[13] 赖枫鹏, 李治平, 岑芳, 等. 水平井水力冲砂最优工作参数计算[ J]. 石油钻探技术, 2007, 35(1): 69-71.

[14] 刘希圣, 蒋金纯. 关于确定合理环空返速问题的探讨[J]. 石油钻采工艺, 1984, 6 (2): 1-12.

[15] 刘希圣. 钻井工艺原理(中册) [M]. 北京: 石油工业出版社, 1998.

[16] STOKE G G. On the effect of the internal friction of fluidson the motion of pendulums [ J]. Trans. CambridgePhilo. Soc. , 1851, 9 (2): 89-106.

[17] 何银达, 张玫浩, 秦德友, 等. 连续油管冲砂解堵工艺在超高压深井中的应用[ J]. 钻采工艺,2018, 41 (2): 119-121.

第一作者简介: 康红兵, 高级工程师, 生于1978 年,2003 年毕业于西南石油大学石油工程专业, 现从事井下作业工艺研究工作。地址: (830000) 新疆乌鲁木齐市。电话:

(0991) 3161611。E-mail: 1414068199@ qq. com。

相关链接